Heute ist es im Maschinen- und Anlagenbau oft noch Standard, dass die Steuerung erst nach der Fertigstellung der mechanischen Maschinenteile programmiert wird – das Zusammenspiel von Mechanik, Steuerung, Sensoren und Software wird dann bei der Inbetriebnahme erstmals ganzheitlich getestet. Werden erst jetzt Fehler entdeckt, kann es teuer werden.

Mit dem Mechatronics Concept Designer (MCD) des Herstellers Siemens PLM Software, bietet die BCT Technology AG als Platinum Partner von Siemens eine Lösung, mit der eine virtuelle Inbetriebnahme möglich ist. Klaus Erdrich, Vorstand des Systemhauses BCT Technology AG, erläutert die Einsatzgebiete und Vorteile von MCD.

Herr Erdrich, ist die Simulation von Maschine und Steuerung nicht eher etwas für große Unternehmen, die genügend Personalressourcen und Spezialisten vorhalten können?

Nein, gerade bei kleinen Unternehmen sind die Auswirkungen, wenn die Inbetriebnahme scheitert oder sich verzögert, so groß, dass sich der zusätzliche Aufwand lohnt. Hier möchte ich einen unserer Kunden zitieren: „Sollte sich kurz vor der Auslieferung herausstellen, dass beispielsweise eine Spindel unterdimensioniert ist, es zu Kollisionen kommt oder ein Werkzeug zu klein ist, sind Wiederbeschaffungszeiten von bis zu drei Monaten keine Seltenheit. Das ist höchst unangenehm, da wir zum einen in Lieferverzug geraten und zum anderen bei einer Fertigungszelle eine immense Kapitalbindung erfahren, die schnell die Millionengrenze überschreitet.“ Das kann für kleinere Unternehmen existenzbedrohend werden.

Oft ist die Inbetriebnahme auch erst beim Kunden möglich. Da macht es zum einen keinen guten Eindruck, wenn die Inbetriebnahme nicht wie geplant gelingt, zudem entstehen schnell hohe Kosten, wenn die Kollegen länger als geplant vor Ort bleiben müssen, um die Anlage doch noch zum Laufen zu bekommen.

Sie dürfen nicht vergessen, dass der Anteil der Software an Maschinen immer stärker zunimmt – laut VDMA zwischen 1980 und 2009 von 30 auf 50 Prozent – und seither ist der Anstieg sicher nicht geringer geworden. Das heißt aber auch, dass immer mehr Funktionen und Abläufe nicht mehr ausschließlich im Mechanik-CAD-System hinterlegt sind und dementsprechend nicht in Kinematik- oder Kollisionsuntersuchungen berücksichtigt werden können. Zudem werden die Entwicklungszyklen von Produkten immer kürzer und deren Varianz immer höher – was wiederum flexiblere und schneller lieferbare Produktionsanlagen bedingt.

Ist die Simulation nicht sehr aufwendig?

Normalerweise nicht, es kommt auf die Qualität und Herkunft der vorhandenen CAD-Daten an. Wenn die Anlage z. B. in NX modelliert wurde, kann das Modell direkt in das NX-Modul MCD geladen werden, Daten aus nahezu allen anderen gängigen 3D-CAD-Systemen werden über Standardschnittstellen wie Step in den MCD importiert. Und die Steuerungsprogramme müssen ja eh erstellt werden.

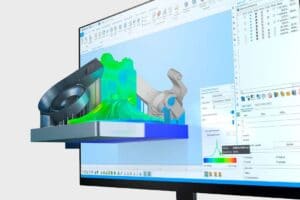

Natürlich müssen die Gelenke, Bewegungen, Aktoren und Sensoren der Maschine in MCD definiert werden, damit die Software weiß, welche Funktion wo anzusteuern ist. In MCD definiert man das Funktionsmodell der Maschine und verbindet dieses Funktionsmodell mit dem 3D-Modell. Die elektrischen Elemente lassen sich übrigens ebenso als neue logische Elemente in das MCD-Modell integrieren, beispielsweise aus einem Eplan-Design. Die Simulation in MCD basiert auf der AMD Bullet Physics Engine, einer Softwarebibliothek, die physikalische Effekte nachbildet und normalerweise in Computerspielen für das realistische Verhalten der Spielewelt sorgt.

Und wie kommt die Maschinensteuerung ins Spiel?

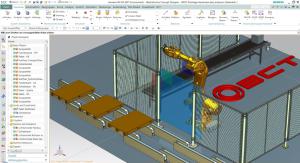

MCD wird dazu über eine Schnittstelle namens PLC Connect mit der Simulations- und Emulationsumgebung Simit verbunden, die reale Steuerungen simuliert. Programme können beispielsweise aus dem TIA-Portal in die simulierte Steuerung geladen werden. Die Steuerbefehle und Sensoreninputs werden dann zwischen MCD und Simit ausgetauscht, so dass Simit das 3D-Modell in MCD genauso steuert, wie die echte Steuerung die reale Maschine steuert. Über Profinet oder Profibus lassen sich sogar reale Steuerungen an Simit anschließen, so dass eine echte Hardware-in-the-loop-Simulation möglich ist. Wenn ich an der realen Steuerung einen Knopf drehe, reagiert das virtuelle Modell im MCD.

Gibt es neben der virtuellen Inbetriebnahme weitere Einsatzmöglichkeiten?

Sehr interessant ist es auch, die Programmierung von Maschinen von der realen Maschine weg und zu einem virtuellen Einrichtungsplatz hin zu verlagern. Heute blockiert der Programmierer oft die Maschine, während er sein Programm aufspielt, durchtestet und optimiert. Mit MCD und Simit ist es möglich, den ganz überwiegenden Teil der Einrichtung an einem virtuellen Maschinenmodell durchzuführen und erst ganz am Schluss an die Maschine zu gehen. So lässt sich die Einrichtungszeit – also die Zeit, in der ein komplexes und teures Bearbeitungszentrum nicht produktiv ist – oft von drei Wochen auf einen Tag reduzieren.

Eine weitere Anwendung ist die Optimierung der Anlage: Man kann sogar den Energieverbrauch von Komponenten simulieren und so verschiedene Lösungsansätze durchspielen, um eine optimale Lösung zu finden. Elegant ist auch die automatisierte Auslegung von Motoren: MCD ist mit der Auslegungssoftware Sizer koppelbar, das bedeutet, dass Sizer auf Basis von Lastkurven aus MCD einen Vorschlag für mögliche Antriebe generiert. Weitere Einsatzgebiete sind die Schulung von Mitarbeitern an der virtuellen Maschine – die eben auch mal eine Fehlbedienung verzeiht – und die Präsentation von Maschinen beim Kunden.

Können Sie die Vorteile zusammenfassen?

MCD ermöglicht es, die Steuerungsentwicklung und die Inbetriebnahme vom Ende des Konstruktions- und Montageprozesses zeitlich nach vorn zu ziehen und parallel zu den anderen Prozessen laufen zu lassen. So spart man viel Zeit, zudem können Erkenntnisse aus der Simulation in der Konstruktion berücksichtigt werden – ein Beispiel wäre eine in der Simulation erkannte Kollision, die sich vor der Fertigung der Maschine mit vergleichsweise geringem Aufwand beseitigen lässt. Für die Steuerungstechniker ist die Arbeit auch einfacher, wenn sie am virtuellen Modell sehen, wie sich die Maschine bewegt. Es lassen sich verschiedene Konzepte im mechanischen wie im Steuerungsbereich gefahrlos testen. Auch die gefürchteten Beschädigungen beim Einfahren lassen sich durch Simulation und Fehlersuche am virtuellen Modell vermeiden.

Und natürlich läuft die reale Inbetriebnahme reibungsloser ab, wenn man alles schon einmal virtuell durchgespielt hat. Das verkürzt die Zeit, die Mitarbeiter beim Kunden sein müssen und senkt die Reisekosten. Und nicht zuletzt sieht es einfach besser aus, wenn eine Anlage auf Anhieb funktioniert und keine großen Umbauten vor Ort mehr notwendig sind.

Herr Erdrich, ich danke Ihnen für das Gespräch.