Die gestrige Pressekonferenz von Renishaw zeigte sehr gut den Stand des Rapid Prototyping in der Praxis: Die Metallsintermaschinen des Messtasterexperten laufen zuverlässig, die Beratung und Begleitung der Kunden bei Konstruktion und Produktion aber nach wie vor ein wichtiger Faktor, um ein zufriedenstellendes Ergebnis zu erreichen. Rapid Prototyping – und vor allem das Metallsintern – ist nach wie vor keine „Out-of-the-box“-Technologie, bei der man eine Maschine kauft, aufstellt und sofort loslegen kann. Wie jedes fertigungsverfahren erfordert auch das Metallsintern eine fertigungsgerechte Konstruktion und Erfahrung beim Bedienen der Anlage.

Rainer Lotz, Geschäftsführer der Renishaw GmbH in Pliezhausen, gab zunächst einen Überblick über den aktuellen Stand des Unternehmens. Das britische Unternehmen, das in diesem Jahr 40 Jahre alt wird, beschäftigt 3200 Mitarbeiter weltweit, davon 100 am Standort Pliezhausen. Der Umsatz 2012 lag bei 330 Mio. Englischer Pfund „und dieses Jahr wird es sicher nicht weniger“, wie Lotz sagte. Mit MDL Measurement Devices, einem Hersteller von Laserscannern für extreme Umgebungen wie Gruben oder Steinbrüche, sowie der LBC Engineering aus Kornwestheim, von der später noch die Rede sein wird, konnte sich Renishaw sein Portfolio abrunden.

Nach der Präsentation von Sprint, einem Hochgeschwindigkeits-Scansystem für Werkzeugmaschinen, kam die Sprache auf die Rapid-Prototyping-Sparte. Diese wurde gegründet, als Renishaw 2011 den britischen Hersteller MTT kaufte. “Renishaw war ursprünglich reiner Anwender von Rapid Prototyping“, sagte Rainer Lotz, „zum einen für Prototypen, zum anderen ist Renishaw in England ein bekannter Lieferant von Zahnkronen, und dort ist das Laserschmelverfahrebn ein verbreitetes Fertigungsverfahren“. In der Anwendung sah Renishaw das Potential der Technologie und investierte in MTT. Wichtig war dem Unternehmen, eine komplette, stabile Lösung anbieten zu können weshalb man im Mai 2013 die Kornwestheimer Firma LBC zukaufte.

Die LBC Laser Bearbeitungs Center GmbH wurde im Jahr 2002 von Ralph Mayer und Marc Dimter als Dienstleister für Laserbeschriftung sowie 3D-Lasergravur gegründet, das Unternehmen ist ein Pionier auf dem Gebiet der generativen Fertigung metallischer Pulverwerkstoffe. Seither hat sich die LBC vor allem auf die generative Fertigung konturnah temperierter Werkzeuge und Werkzeugeinsätze in Spritzguss- und Druckgussanwendungen spezialisiert. LBC beschäftigt in Lüdenscheid zwei spezialisierte Konstrukteure, um den Kunden eine optimale Lösung bieten zu können. LBC wurde als LBC Engineering in Renishaw integriert. Das Unternehmen zieht im Oktober nach Pliezhausen um, zu den bestehenden drei Anlagen werden dann weitere zwei kommen und die Fertigungskapazität erweitern. Derzeit verarbeitet LBC 1,5 bis 2 Tonnen Metallpulver pro Jahr.

Interessanterweise nannte Ralph Mayer als ersten Schritt der Beratung die Analyse, ob die angefragte Gussform nicht doch mit einer konventionellen Temperierung gebaut werden kann – die Kosten für eine lasergesinterte Form sind doch wesentlich höher als für eine herkömmlich gefertigte.

Ursprünglich wurde die konturnahe Temperierung mit Blick auf die Verkürzung der Zykluszeiten entwickelt, inzwischen zeigte sich, dass diese Technologie weitere Vorteile hat: Der Verzug der Teile ist geringer, Einfallstellen treten nicht auf, der Kunststoff ist nach dem Abkühlen homogener und qualitativ hochwertiger. Nicht zuletzt entsprechen Form und Werkzeug bei der additiven Fertigung exakt den CAD-Daten.

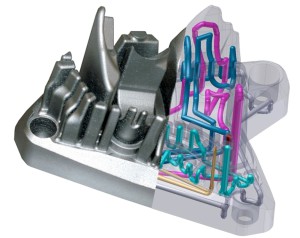

Die von LBC entwickelten Temperiersysteme trennen sich intern in viele kleine Kanäle, die jedoch alle aufeinander abgestimmt sind, damit die Form sich gleichmäßig erwärmt beziehungsweise abkühlt. Das folgende Video zeigt, wie gleichmäßig der Wasseraustritt in vier Kanälen mit jeweils 800mm Länge ist:

Die Kanäle liegen typischerweise bis zu 1,5mm unter der Oberfläche, in Extremfällen geht der Abstand aber bis auf 0,5mm herab. Die konturnahe Temperierung ermöglicht extrem schnelles Aufheizen und Wiederabkühlen der Form, wie das Video einer Thermografie zeigt:

Bei einer herkömmlich temperierten Form würden die Stege zwischen den „Stangen“ der Form im Video sehr lange benötigen, um Abzukühlen, da die Stangen nicht direkt gekühlt sind und entsprechend lange warm bleiben. Bei der konturnahe Temperierung läuft ein Kanal bis in jede Spitze, was die gleichmäßige Temperaturverteilung ermöglicht.

Um die Kosten niedriger zu halten, baut LBC Hybridformen, bei denen der Formeinsatz additiv gefertigt wird, während der Unterbau und weniger komplexe Formbereiche gefräst und gebohrt werden. LBC nutzt für den Formenbau 1.2709 martensitischen Stahl, da dieses das einzige formenbautaugliche Material ist, das additiv gefertigt dieselben Eigenschaften hat wie als Walzstahl. So ist es sehr einfach additiv und spanend gefertigte Bauteile zu verbinden.

Das Potential der additiven Fertigung mit Metallpulvern ist noch lange nicht ausgelotet, aber es zeigt sich, dass viel Know-how dazu gehört, die Vorteile dieser Technologie beispielsweise im Formenbau voll zu nutzen. Beratungs- und Fertigungsunternehmen wie LBC erschließen diese Vorteile.