Nachdem ich im ersten Blogeintrag die Vorbereitung des 3D-Drucks mit der Makerware-Software beschrieben habe, geht es nun um die Praxis. Das Drucken mit dem FDM-Gerät hat doch einige Tücken, die jedoch mit etwas Erfahrung umschifft werden können. Am Ende überzeugen die Ergebnisse des preiswerten Geräts.

Beim FDM-Druck gibt es zwei Knackpunkte: Das Material muss kontinuierlich gefördert werden und die erste Druckschicht fest mit der Bauplattform verbunden sein – dann ist das Erzeugen dreidimensionaler Teile nur noch eine Geduldsprobe. Genau diese beiden Knackpunkte kosteten mich zu Beginn des Tests etwas Zeit. Zunächst klappte der Druck der Demoteile, die mir Hafner’s Bürp mitgegeben hatte, nicht – der Druck brach irgendwann ab, die Düse verstopfte und der Replicator druckte „leer“ weiter. Es stellte sich heraus, dass das Druckmaterial, das mir zur Verfügung gestellt worden war, nicht mehr sauber funktionierte. Mit einer neuen Rolle Material lief der Druck dann nahezu reibungslos.

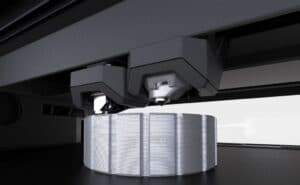

Nach einem Tag begannen die Probleme wieder. Einige Versuche später stellte ich fest, dass der Extruder defekt war. Dieser besteht aus einem Schrittmotor mit einem geriffelten Treibrad, der das Material fördert. Als Gegenlager zu dieser Rolle ist ein kleines Kugellager in einen federbelasteten Hebel eingebaut. Die Achse, auf der das Kugellager läuft, war gebrochen. Ziemlich sicher handelt es sich um einen Transportschaden, zudem ist der mir zur Verfügung gestellte Demodrucker wahrscheinlich im Dauereinsatz – der Betriebsstundenzähler zeigt über tausend Stunden – und da ist ein kleiner Defekt meiner Meinung nach entschuldbar.

Dieser Defekt zeigt ganz nebenbei das unglaubliche Potential der 3D-Druck-Technologie: Der Name Replicator deutet ja schon dfarauf hin: Die Geräte können sich – zumindest teilweise – selbst reparieren. Der gebrochene Extruderteil war ein gedrucktes Upgrade, ursprünglich wurden die Replicatoren mit einem Teflonklotz als Gegenlager ausgestattet, der Anpressdruck wurde mit einer Schraube eingestellt. Makerbot Industries stellt solche Upgrades als STL-Daten auf seiner Website Thingiverse.com bereit, die Besitzer eines Druckers können diese einfach ausdrucken und einbauen.

Ich konnte die Achse mit Sekundenkleber reparieren und mir ein komplettes Ersatzteilset ausdrucken, dann ging der Drucktest weiter – kein Warten auf Ersatzteillieferungen, schnelle Upgrades vieler Teile des Geräts sind möglich. Noch interessanter: Das Upgrade basiert auf Entwicklungen von Makerbot-Kunden, die ihre verbesserten Extruderteile auf Thingiverse bereitgestellt haben. Der Hersteller entwickelte daraus eine Lösung, die sozusagen den Segen des Herstellers hat. Crowd-Entwicklung vom Feinsten.

Der zweite Knackpunkt ist die erste Schicht, die der Drucker auf seiner Bauplattform ablegt. Der Abstand zwischen Düse und Plattform muss sehr exakt stimmen, damit der erste Faden sozusagen mit der Düse auf den Untergrund gedrückt wird und genau an der Stelle haftet, wo die Wandung hinsoll. Sitzt die Düse zu hoch, „fällt“ der Faden frei herab, haftet nicht und wird von der Düse mitgezogen. Sitzt die Düse zu tief, wird die Schicht zu dünn oder es kann gar kein Faden ausgestoßen werden.

Zur Einstellung des Abstands zwischen Düse und Plattform hat der Replicator eine Funktion, die die Punkte oberhalb der drei Plattform-Einstellschrauben anfährt. Man legt ein Stück Papier zwischen Düse und Plattform und stellt den Abstand so ein, dass sich das Papier eben noch dazwischenschieben lässt. Diese Einstellung ist sehr einfach, muss aber sehr genau stimmen. In der Praxis gelang es mir nicht immer, die Plattform sauber einzustellen. Dies hat sicher damit zu tun, dass die eigentliche Bauplattform abnehmbar und nur seitlich geklemmt ist – die Wiederholgenauigkeit beim Herausnehmen der Plattform und dem Wiedereinsetzen für den nächsten Druck scheint mir mit der aktuellen Lösung – Klemmen vorn und hinten sowie kleine Gummipuffer, die die Bauplattform nach oben in die Klemmen drücken – nicht erreichbar. Aber vielleicht kommt auch hier bald ein Upgrade.

Das Problem zeigte sich umso mehr, je voller ich die Plattform packte – natürlich wirken sich Ausrichtungsfehler in der Mitte der Plattform weniger aus als am linken und rechten Rand der rechteckigen Plattform. Die Lösung: Lieber mehrere Drucke nacheinander, die man in der Mitte des Bauraums anordnet, und am Anfang dabeibleiben. Ich konnte mit dem Finger oft noch Schichten „retten“, indem ich vorsichtig die Platte während des Drucks der ersten Schicht etwas nachjustierte. Die wenigen Minuten, die man beim Druck der ersten beiden Schichten dabeibleibt, sind weniger Zeitverlust als wnn man nach Stunden feststellt, dass der Drucker die Überreste des Bauteils wild über die Plattform zieht. Das Problem ist übrigens keines des Makerbot-Geräts, die einschlägigen 3D-Druckforen sind voller Diskussionen über den idealen Werkstoff für Bauplattformen, es werden „Geheimmittelchen“ als Haftvermittler von Haarspray bis Cola empfohlen. Ich benutzte einfaches Malerkreppband, wie es mir die Spezialisten bei Hafner’s Büro empfohlen hatten.

Sicher hilft auch die Erfahrung, eine optimale Einstellung zu finden – schließlich arbeite ich erst seit etwa über einer Woche mit dem Gerät. Allerdings eine sehr intensive Woche, die letzten beiden Wochenenden verbrachte ich druckenderweise – die Faszination, etwas aus dem Nichts entstehen zu sehen, ist ungebrochen. Man findet immer mehr Einsatzmöglichkeiten – es ist eben kein Problem mehr, ein gebrochenes Kunststoffteil zu ersetzen, „mal eben“ einen Adapter oder eine Halterung zu bauen oder eine technische Lösung mit einem Funktionsmodell zu verifizieren. Der 3D-Druck schafft sich seinen Bedarf selbst – ich bin jedenfalls wild entschlossen, demnächst stolzer Besitzer eines eigenen Geräts zu sein – ein großer Teil der Test-Druckmodelle waren Bauteile für einen 3D-Drucker ;-)

HAFNER’S BÜRO liked this on Facebook.