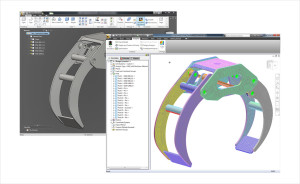

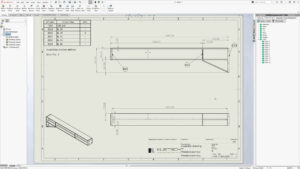

Im Rahmen meiner Arbeit besuche ich viele Firmen und spreche dort mit den CAD-Verantwortlichen über deren Produktentwicklungsprozess. Dabei fällt mir immer wieder auf, wie selten Tools außerhalb der CAD-Modellierung eingesetzt werden. Meist ist ein PDM/PLM-System vorhanden, ansonsten werden sogar Tools, die in der CAD-Lizenz enthalten sind, wie es beispielsweise bei SolidWorks Professional und Premium oder den Autodesk Product Suites der Fall ist, nicht genutzt – oder nur einige wenige davon.

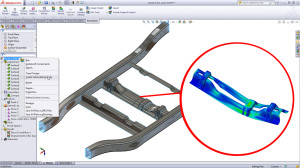

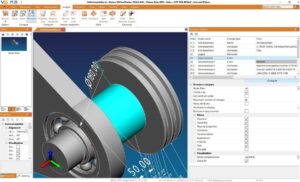

Seit Jahren propagieren die Hersteller beispielsweise die CAD-integrierte Simulation, die es dem Konstrukteur ermöglicht, seine Konstruktion schnell und ohne großen Aufwand zu validieren. Die Idee ist nicht, den Simulationsexperten mit seinem Ansys, Nastran oder Simulia überflüssig zu machen, sondern das Produkt oder Bauteil schon vor dem Simulationslauf auf dem „großen“ System so weit zu optimieren, dass man relativ sicher sein kann, dass das Teil die Anforderungen erfüllt. Man spart sich also sehr viel Zeit, die ansonsten durch Simulationsläufe mit versagenden Bauteilen „verbraten“ werden würde.

Ein anderes Beispiel beobachte ich schon seit Jahren Weile: Ich kenne ein Unternehmen, das eine sehr gut ausgestattete Virtual Reality-Anlage besitzt, diese wird von den Konstrukteuren jedoch kaum zu Meetings genutzt. Der Zuständige für die VR-Anlage propagiert den VR-Einsatz und es existiert ein Prozess, wie die CAD-Daten in das VR-System sehr einfach übergeben werden können – aber die Konstrukteure nehmen das System nicht an.

Meist geht man dort meist erst in eine VR-Session, wenn ein Problem anders nicht zu lösen ist. Beispielsweise wurde ein bestehendes Produkt überarbeitet und ein neues Bauteil hinzugefügt. Trotz der Konstruktion am 3D-System wurde jedoch erst im Prototypenstadium entdeckt, dass die vorgesehenen Befestigungsschrauben mit Werkzeug nicht zu erreichen waren. In einer VR-Session wäre dies sofort aufgefallen, so mussten die teuren ersten Prototypen entsorgt und die Konstruktion nochmals überarbeitet werden.

Mir geht das nicht in den Kopf – ich sehe Konstrukteure als kreative Menschen, die offen für Neues sind und einen gewissen Geek-Faktor haben, also neue Tools gerne ausprobieren. In der Realität sehe ich allerdings oft, dass auf die Frage: „Welche Tools aus Ihrem Paket außer dem CAD-System setzen Sie ein?“ Antworten wie „Ja, die Simulation haben wir schon mal probiert, nutzen sie aber nicht regelmäßig“ oder ähnlich kommen.

Ich würde gerne erfahren, wo das Problem liegt. Liegt es an der fehlenden Zeit? Fehlen Kenntnisse? Sind die Tools zu komplex zu bedienen? Oder ist es so, dass Tools, die keinen so unmittelbaren Nutzen bringen, dass der Prozess ohne sie ähnlich gut läuft, einfach nicht genutzt werden – einfach wie, es „schon immer so gemacht“ wurde? Ich kann das nicht glauben. Oder glauben die CAD-Anbieter an einen Bedarf, wo gar keiner besteht?

Es würde mich freuen, wenn Sie, liebe Leser, in den Kommentaren ihre Beweggründe für oder gegen die Nutzung dieser Tools beschreiben würden. Das Thema interessiert mich brennend.

Für diese zusätzlichen Tools werden von der Firma keine Schulungen bezahlt. Dadurch fehlt das Wissen, diese effizient einzusetzen.

Schulungen werden nur bei der Anschaffung einer neuen Software bzw. einem grundlegenden Strategiewechsel der eingesetzten Software (CATIA V4 –> CATIA V5) bewilligt. Ob Besuche bei Messen oder Thementagen zur Information über Neuerungen genehmigt werden, ist abhängig von der Offenheit/dem Weitblick der jeweiligen Führungskraft.

Basis-Schulungen vermitteln oft nur einen Einstieg, Feedback-Tage nach mehrwöchiger bzw. mehrmonatiger eigener Anwendung werden nicht mitgebucht.

Der berufliche Hintergrund des Schulungsleiters passt nicht immer zu den Anforderungen der Schulungsteilnehmer. Wir bearbeiten Gussteile und Extrusionsprofile auf 5-Achs-Bearbeitungszentren, der Trainer für CATIA V5 NC war Fachmann für den Bereich Drehen.

Die grundsätzliche Vorgehensweise und axiale Bearbeitungsoperationen wurden vermittelt. Unsere speziellen Anforderungen, insbesondere das Freiformfräsen und -sägen der Endbeschnitte haben wir uns im Laufe der folgenden Monate über Foren und try and error selber beigebracht. Dies wäre ohne die Bereitschaft zu Mehrarbeit nicht möglich gewesen.

weitere Faktoren:

wie steht es um die Mitarbeitermotivation durch die Führungskraft?

wie steht es um die Mitarbeitermotivation durch das Unternehmen?

wie ist das Arbeitsklima im persönlichen Arbeitsumfeld?

lässt die Unternehmenskultur den Spielraum für neue/alternative Wege?

fachfremder Link zum Thema (siehe Minute 08:40 bis 10:05 des Videos)

http://www.cashkurs.com/kategorie/gesellschaft-und-politik/beitrag/dirk-mueller-im-gespraech-mit-erwin-schoepges/

„FEM makes a good engineers great and a bad engineers dangerous“ (Robert D. Cook)

Insofern ist „FEM auf Knopfdruck“ Humbug. Auch die beste Benutzerführung verhindert nicht, dass man falsche Randbedingungen setzt oder falsche Schlüsse aus Ergebnissen zieht.

Das Tool alleine macht noch keinen geübten Berechner. Vielmehr ist eben auch das Wissen um Randbedingungen, Materialeigenschaften, Ergebnisbewertung u.v.a.m. notwendig. Hinzu kommt, dass man die Physik, die hinter dem jeweiligen Tool steckt, einigermaßen buchstabieren können muss. Das erfordert Wissen, Übung und eine kollegiale Qualitätskontrolle und überfordert viele Konstrukteure, die sich ja nicht nur mit CAD und Geometrien, sondern auch noch mit allen möglichen anderen Dingen (Kosten, Fertigungsverfahren, Lieferanten, …) herumschlagen müssen.

Vorteilhaft ist es, wenn das CAD-integrierte Tool mit den Tools der CAE-Abteilung harmoniert, so dass Probleme von A nach B übergeben werden können. Ebenso hat sich bewährt, auch innerhalb der Konstruktionsabteilungen eine gewisse Spezialisierung durchzuführen, so dass die dort sitzenden Simulanten nicht aus der Übung kommen. Gelegenheitsanwender und Einzelkämpfer werden keinen Erfolg haben.