Die Acatec Software GmbH entwickelt und vertreibt mit der spyydmaxx-Produktfamilie eine Lösung für die Konfiguration von Produkten.Die Konfiguration – im Vertrieb, in der Konstruktion oder in beiden Bereichen – verspricht eine massive Reduktion von Zeiten und Arbeitsaufwand. Das ist in der heutigen Zeit, in der auch in der Entwicklung und im Vertrieb Effizienz im Vordergrund stehen, ein wichtiges Thema. Im Gespräch erläutert Henning Bitter, einer der Gründer und Geschäftsführender Gesellschafter der Acatec Software GmbH, die Einsatzmöglichkeiten, Chancen und Herausforderungen der Konfiguration.

Herr Bitter, welche Bereiche im Unternehmen decken Sie mit spyydmaxx ab?

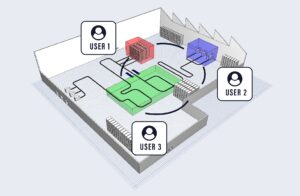

Ganz grob die Bereiche Auftragsabwicklung mit Projektierung, Konstruktion und Arbeitsvorbereitung und Auftragsgewinnung mit Vertrieb, Marketing und Endkundenansprache. Man kann nur einen der Bereiche mit unserer Lösung abdecken oder – im optimalen Fall – den kompletten Prozess vom Konfigurator begleiten lassen.

Können Sie diesen Fall beispielhaft beschreiben?

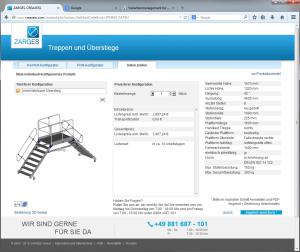

In diesem Fall wird dem Endkunden ein Webinterface bereitgestellt, in dem er sein Produkt individuell konfigurieren kann. Ein dahinterliegendes Regelwerk stellt sicher, dass dem Kunden nur Optionen angeboten werden, die tatsächlich in dieser Kombination gefertigt werden können. Er erhält dann eine Vorschau und eventuell CAD-Daten seines individuellen Produkts sowie den Preis. Bestellt er, läuft seine Konfiguration komplett automatisiert durch die Konstruktion bis in die Arbeitsvorbereitung und das Teil wird gefertigt. Ebenso ist es möglich, dass der Vertriebsmitarbeiter beim Kunden auf dem Tablet konfiguriert und im Unternehmen aus diesen Angaben ein Angebot erstellt wird, die Konfiguration kann über die Konstruktionsabteilung laufen und dort geprüft werden – die Ausprägung unserer Lösung ist in jedem Unternehmen etwas anders. Der Startpunkt ist aber eigentlich immer entweder in der Konstruktion oder im Vertrieb.

Nun sind ja gerade im Maschinenbau nur wenige Produkte in Konfigurationen erfassbar, weil sie wiederum sehr kundenindividuell sind. Im Sondermaschinenbau spricht man von Losgröße 1, was kann da ein Konfigurator helfen?

Der Konfigurator muss das Produkt nicht komplett fertigstellen, es lassen sich auch Teilkonfigurationen definieren. Gerade im Sondermaschinenbau ist das Maschinengestell oft immer wieder ähnlich – da ließe sich mit einem Konfigurator viel Routinearbeit einsparen. Man konfiguriert das Gestell und baut auf diesem automatisch generierten CAD-Modell die individuelle Konstruktion auf – das ist übrigens ein typisches Beispiel für den Einsatz von Konfiguratoren in der Konstruktion.

Wir unterscheiden drei Arten von Produkten:

- Assemble-to-order, bei diesen Produkten sind alle Varianten bekannt und sie können komplett im Konfigurator erstellt werden.

- Make-to-order: hier wird ein gewisser Teil des Modells im Konfigurator erstellt und 20 bis 30 Prozent auftragsindividuelle Konstruktion hinzugefügt – oder on-the-fly beregelt.

- Engineered-to-order: Hier ist jedes Teil verhandelbar und kundenindividuell. Aber diese komplette Individualisierung ist sehr selten, meist ist doch ein sich wiederholender Anteil in der Produktpalette zu finden.

Ist es nicht unglaublich aufwendig, das Regelwerk, auf dem die Konfiguration basiert, zu definieren? Ist der Aufwand dafür nicht größer als die Ersparnis hinterher?

Das ist eben die Kunst, das Regelwerk nicht ausufern zu lassen. Wir begleiten den Kunden in diesem Prozess so weit, wie er möchte. Zunächst ist es wichtig, die Regeln, die ja typischerweise schon existieren, zu sammeln und aus den vielen Speichern, in denen sie stecken, herauszuholen. Das können CAD-Referenzen sein, Excel-Spreadsheets, aber nach wie vor steckt auch viel Wissen in Kladden und vor allem in den Köpfen der Mitarbeiter.

Wir empfehlen, die Mitarbeiter in Workshops zusammenzubringen und dort die Regeln zu erfassen – für den ersten Schritt haben sich unserer Erfahrung nach Mindmaps bewährt. Im Workshop braucht man die Spezialisten, die Prozesse, Maschinen und anderes kennen. In diesem Prozess lernt oft der Kunde ganz viel über seine Produkte, denn es kommen sehr oft Fragen auf nach dem Motto: „Warum tun wir etwas überhaupt so, wie wir es heute tun?“ Alleine dieses Neu-Durchdenken hat großes Potential, Abläufe und Produktportfolio – und damit die Optionen – zu vereinfachen.

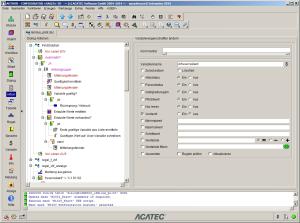

Zudem haben wir den Regeleditor bewusst sehr einfach bedienbar gemacht, das Regelwerk lässt sich grafisch und interaktiv aufbauen. So steht nicht die Bedienung im Weg, wenn es an die Definition geht. Auch die Benutzeroberfläche des Konfigurators wird grafisch aufgebaut, der Anwender kann die Bedienelemente mit der Maus zusammenklicken. Für die Integration von CAD-Systemen haben wir eine Technologie entwickelt, mit der wir die Modelle als Objekte in unser System holen und dort einteachen können. So machen wir auch die CAD-Darstellung interaktiv.

Ist die Integration des CAD-Systems eigentlich eine Voraussetzung für einen erfolgreichen Konfigurator?

Nein, wir können einen Vertriebskonfigurator völlig ohne CAD-Daten aufbauen. Das ist sogar ideal für Webkonfiguratoren, denn dann bleibt das Datenmodell sehr schlank und der Konfigurator schnell. Man kann allerdings auch dieses Vertriebsdatenmodell mit der CAD-Produktstruktur synchronisieren, dann lassen sich Konfigurationen nahtlos durchreichen.

Unsere Datenstruktur ist dabei immer mehrstufig und objektorientiert, da haben wir uns viel bei der typischen Baugruppenstruktur im Maschinenbau abgeschaut – in der Teile in Unterbaugruppen und diese in weiteren Baugruppen geordnet sind – bis hin zur Hauptbaugruppe.

Welche Unternehmen arbeiten mit Ihrer Lösung? Kann man typische Kunden oder Branchen definieren, die besonders von der Konfiguration profitieren?

Nein, wir haben eine ganz breite Palette von Firmen im Angebot, sowohl in Bezug auf die Branche als auch auf die Größe. Unter unseren Kunden finden Sie Kleinunternehmen mit 50 Mitarbeitern, aber auch Konzerne wie Bosch, ZF oder MTU/Rolls Royce Power Systems.

Man findet dennoch Gemeinsamkeiten: Die Kunden unserer Kunden erwarten individualisierte Produkte und wollen trotzdem schnell ein Angebot und einen Preis erhalten. Zudem sollen unsere Kunden schnellstmöglich Zeichnungen und/oder vereinfachte CAD-Daten liefern, die der Kunde für Einbauuntersuchungen nutzen kann.

Welche Vorteile bringt die Einführung eines Konfigurators?

Die Konfiguration auf Vertriebsebene entlastet die Konstruktionsabteilungen – die Iterationsschleifen, die notwendig sind, bis der Kunde weiß, wie sein Produkt aussehen soll, werden im Light-Modell der Vertriebsdatenbank durchlaufen; ins ERP- und CAD-System gelangen die Projekte erst, wenn die Definitionsphase im Großen und Ganzen abgeschlossen ist.

Ein weiterer Pluspunkt ist die Wiederverwendung von Teilen – es ist so viel leichter, ein Produkt oder einen Teil davon zu konfigurieren als die Teile nochmal neu zu konstruieren – so werden redundante Lösungen vermieden. Zudem lassen sich durch die formalisierte Beschreibung des Produkts im Regelwerk identische oder sehr ähnliche Projekte viel einfacher finden und wiederverwenden.

Der Endkunde hat Vorteile, denn er bekommt schneller aussagekräftige Informationen, CAD-Daten und Preise. Zudem steigt die Produktqualität, denn es werden ja sozusagen Best Practices und bewährte Lösungen im Konfigurator hinterlegt. Man kann nichts vergessen oder falsch definieren, denn die Definitionen sind ja vorgegeben. Medienbrüche und Doppeleingaben werden vermieden.

Am meisten profitiert das Unternehmen von der Vermeidung von Routinearbeiten und der Automatisierung von Konstruktionsarbeiten. Wir erreichen tatsächlich oft Reduzierungen von Prozesslaufzeiten um das Fünf- oder Zehnfache. Und wenn es nur um Teilprozesse geht – diese Einsparungen sind signifikant und werden sofort erzielt, wenn der Konfigurator steht.

Herr Bitter, vielen Dank für das Interview.