Einer der Gründe, einen 3D-Drucker zu bauen, ist die Möglichkeit, Platinen selbst herzustellen. Für den Umbau meines Mendel90-Druckers auf zwei Extruder wollte ich eine solche herstellen – aber vor dem Ätzen kommt der Platinenentwurf. Ich habe in den letzten Wochen eine ganze Reihe freier beziehungsweise kostenloser Tools durchprobiert und möchte hier meine Erfahrungen zu einem kleinen Test verarbeiten. Im ersten Blogeintrag beschreibe ich die Vorüberlegungen und Randbedingungen, die Erfahrungen mit den Systemen folgen in einem zweiten Teil.

Mein Elektro(nik)-Wissen ist auf der technischen Komplexität analoger elektrischer Eisenbahnen stehengeblieben, aber ich liebe es, Schaltungen aus dem Internet nachzulöten. Allerdings trifft man dabei immer wieder auf Schaltungen, die nicht auf Streifenplatinen aufgebaut sind, sondern eine echte Platine mit Leiterbahnen erfordern – und daran bin ich bisher immer gescheitert. Nun soll der selbstgebaute 3D-Drucker es richten – im RepRap-Wiki werden dafür verschiedene Lösungen vorgestellt.

Zum einen ist es möglich, den Druckkopf durch einen Fräser, beispielsweise einen Dremel zu ersetzen und das überflüssige Kupfer von einer beschichteten Platine abzufräsen, bis nur noch die Leiterbahnen stehenbleiben. Zum anderen, und das finde ich eleganter, nutzt man einen Stifthalter und zeichnet die Leiterbahnen mit einem speziellen Filzstift auf die Platine. Dieser schützt das Kupfer beim folgenden Ätzvorgang – voila, die Platine ist so gut wie fertig.

In den letzten Wochen habe ich mich mit dem Z-Leveling des Druckers beschäftigt, das heißt, mit der automatisierten Vermessung des Betts und folgender automatischer Ausrichtung. Ein X-Schlitten mit Aufnahme für den kapazitiven Sensor entstand in SolidWorks, aber ein Problem beschäftigte mich noch mehr: Es sind im Design des Mendel90 keine Leitungen zur Übermittlungen des Signals mehr übrig – zumindest nicht, wenn man zwei Lüfter auf dem X-Schlitten hat. Die Verbindung auf den sich bewegenden Schlitten übernimmt ein Flachbandkabel mit einer DSub-15-Buchse, auf dem Schlitten verbindet eine kleine Platine DSub-Stecker und Schraubklemmen zum Anschluss von Motor, Hotend und Lüftern. Was liegt also näher, als ein breiteres Flachbandkabel und eine DSub-25-Steckverbindung einzubauen?

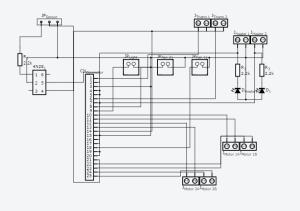

Eine DSub-25-Verbindung hätte sogar genügend Leitungen, um einen zweiten Druckkopf anzusteuern – was eh auf meiner Roadmap steht. Allerdings braucht man dazu wieder eine Platine, um die einzelnen Leitungen an Schraubklemmen und Steckern verfügbar zu machen. Die Aufgabe war also, ein Platinenlayout zu entwickeln, das dieses leistet. Zudem sollte eine kleine Schaltung aus einem Optokoppler und einem Widerstand den Signalausgang des kapazitiven Schalters – der die Arbeitsspannung des Drucker, in meinem Fall 24 Volt führt – vom Signaleingang der Druckersteuerung trennen. Und zuletzt wollte ich noch die Möglichkeit vorsehen. LEDs einzubauen, die das Arbeiten des Hotends anzeigen.

Eigentlich nicht schwierig: Ein D-Sub-25-Stecker in Printmontageausführung, zwei LEDs, drei Widerstände mit 2200 Ohm, ein Optokoppler 4N37 und eine Handvoll Schraubklemmen und Stiftstecker zum Auflöten – die Liste der Bauteile ist überschaubar. Das sollte mit einem frei verfügbaren Schaltplan- und Platinenlayoutprogramm zu machen sein – dachte ich. Doch die Suche gestaltete sich doch recht schwierig.

Im zweiten Teil mehr zu den Erfahrungen in der Praxis.