Aufmerksame Leser der EngineeringSpot-Facebookseite wissen es schon: Seit fast zwei Monaten steht hier ein Profi-3D-Drucker. Das CAD-Systemhaus Coffee hat mir einen Cube Pro Duo von 3D Systems zur Verfügung gestellt. Anfangs hatten der Drucker und ich es schwer, eine Beziehung aufzubauen, aber inzwischen klappt die Zusammenarbeit recht gut.

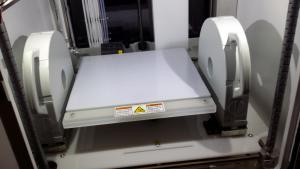

Im Vergleich zu meinem Mendel90 – obwohl der ja sogar größer als üblich ist – und dem gleichzeitig eingetroffenen Neo ist der Cube Pro riesig, er misst in jeder Dimension knapp 60 Zentimeter. Dafür besitzt er ein stylishes, weißes Gehäuse mit runden Ecken statt des spröden Charmes der „Basteldrucker“. Vorder- und Rückseite bestehen aus Rauchglas. Die Zugänglichkeit hat 3D Systems trotz des geschlossenen Gehäuses gut gelöst, vorne ist eine Tür, hinten kann die Scheibe ausgehängt werden und oben eröffnet ein aufgelegter Deckel den Zugang.

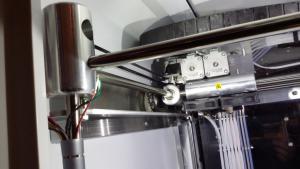

Betrachtet man den Cube Pro aus dem Blickwinkel des Reprap-Druckerbesitzers, wird der Profianspruch schnell sichtbar. Die Führungsstangen sind 12mm dick, im RepRap-Bereich sind 8mm üblich. Die Verbinder sind ebenso wie die Schlitten auf den Schienen massiv aus Stahl statt selbstgedruckt – nicht umsonst wiegt das Gerät über 35kg.

Der Bauraum ist etwas größer als bei den preiswerten Geräten üblich; die Tiefe beträgt 273mm, die Höhe 241mm. Die nutzbare Breite schwank je nach Düsenzahl zwischen 273 und 185mm – je nachdem, wie viele Düsen verbaut sind. Neben dem Drucktisch aus Plexiglas stehen links und rechts die Kartuschen mit dem Materialvorrat. Für den Reprapper sind diese Kartuschen ein Grund, das Gerät nicht zu kaufen, weil man dadurch auf das Material von 3D Systems festgelegt ist. Und das ist mit 95 Euro schon sehr viel teurer als Filament auf Rollen, das in vernünftiger Qualität unter 30 Euro angeboten wird. Ich habe übrigends nirgends eine Angabe gefunden, wie viel Filament in der Kartusche ist, nur das Gesamtgewicht der Kartusche von 1,5kg.

Kartuschen im Cube Pro: Besser als ihr Ruf

Die Kartusche hat jedoch auch klare Vorteile. Zum einen ist gewährleistet, dass das Material im Drucker funktioniert – und das ist nicht zu unterschätzen, die 3D-Druck-Foren sind voller Threads über schlechtes Filament. Zum anderen sind die Kassetten mit einem Chip versehen, über den das Gerät das Material erkennt. Langwieriges Einstellen von Druckparametern ist nicht notwendig, der Drucker erkennt das Material und den Füllstand – er warnt also auch, wenn das Material für den anvisierten Druck nicht reicht. Übrigens warnt er auch, wenn ABS gedruckt werden soll und eine PLA-Kassette im Druckraum steht. PLA würde die 90 Grad, auf die der Druckraum beim Drucken aufgeheizt wird, nicht ohne Verkleben auf der Rolle überstehen. Nicht zuletzt ist das Material in den Kassetten vor Staub geschützt. Wenn der Drucker professionell genutzt wird und einfach nur funktionieren soll, relativiert sich der Preis vielleicht auch schon wieder. Eine Stunde, die ein Ingenieur am Drucker frickelt statt produktiv zu arbeiten, kostet sicher mehr als eine Kartusche.

Der Cube Pro wird über ein Touchdisplay und einen Button daneben gesteuert, sonst findet sich an dem Gerät außer dem USB-Slot und dem Netzschalter kein Bedienelement. Die Bedienung ist sehr einfach, die mit der Cubify-Software auf dem PC erstellte Druckdatei über den USB-Stick in den Drucker laden, Druck starten, fertig. Das ewige Gefrickel, das ich vom selbstgebauten Drucker kenne, gibt es einfach nicht. Auch die Cubify-Software hat nur einige wenige Optionen, ansonsten erledigt der Drucker seine Aufgabe ohne weitere Nachfrage.

Trotzdem kann es nicht schaden, die Bedienungsanleitung zu lesen, meine anfänglichen Probleme waren ein typischer Fall von RTFM. Die Drucke wollten einfach nicht haften, egal wie ich den mitgelieferten Kleber auf der Druckplatte verteilte und trocknen ließ. Ein 3D Systems-Mitarbeiter brachte mich dann auf der SolidWorks World auf die Idee, die Druckplatte zu justieren. Das ist wirklich peinlich, beim Mendel90 habe ich schon Stunden mit der Justierung verbracht und hier dachte ich nicht daran.

Sitzt der Drucktisch nur etwas zu tief, wird die erste Lage nur locker abgelegt statt auf die Platte festgedrückt – kein Wunder, dass der Kleber keine Chance hatte, die ABS-Teile am Verziehen zu hindern. 3D Systems hat eine idiotensichere Methode für die Drucktischjustage entwickelt: Man druckt eine bestimmte Datei und analysiert das Ergebnis. Der Drucker setzt dabei in jede Ecke des Druckbereichs drei kurze Linien nebeneinander.

Berühren sich diese gerade so, ist alles gut, ein Abstand zwischen den Linien bedeutet, dass der Drucktisch zu weit von der Linie entfernt ist. Ist der Abstand zu gering, wird die mittlere Linie beim Drucken der äußeren Linien hochgedrückt, es entsteht, von der Seite gesehen, ein dreieckiges Profil. Mit wenigen Wiederholungen erreicht man so eine sehr saubere Justage.

Inzwischen bin ich mit der Druckqualität sehr zufrieden, dazu mehr demnächst hier.