Die Rheinebene ist ja bekannt für ihr angenehmes, warmes Klima, fast jeden Tag ist die Freiburger Temperatur der höchste Zahlenwert auf der Wetterkarte bei Tagesschau und heute-Nachrichten. Willstädt, die Heimat des PLM-Spezialisten und Platin Siemens PLM Solutions Partners BCT, liegt nicht weit entfernt und erfreut sich eines ähnlichen Klimas. So sind die BCT-Technologietage, die in jedem Jahr im Juni stattfinden, zum einen in Bezug auf die Temperaturen, aber auch auf die Inhalte immer eine heiße Angelegenheit. Hochkarätige Sprecher hoben in diesem Jahr vor allem auf das Thema Industrie 4.0 ab.

Industrie 4.0 wird meiner Meinung nach in Deutschland oft viel zu sehr aus der Sicht der Fertigung betrachtet, viele Szenarien drehen sich um intelligente, sich selbst steuernde Produktionsabläufe oder Serviceszenarien. Am Anfang eines smarten Produkts steht aber immer auch eine smarte Entwicklung und Konstruktion – und die entsprechenden Werkzeuge. Diese stellte Urban August, Senior Vice President und Managing Director Germany, Siemens Industry Software GmbH, in den Mittelpunkt seiner Keynote-Ansprache.

„Das digitale Modell ist das Herzstück der Digitalisierung“, war einer seiner Kernsätze. Industrie 4.0 bedeutet ja, dass alle Aspekte eines Produkts und dessen Lebenszyklus‘ miteinander vernetzt werden – das Produkt weiß, die es hergestellt werden wird, und „bestellt“ seine Fertigungsschritte selbst, es kennt seinen eigenen Status und fordert gezielt Wartung an. Diese enge Vernetzung beginnt natürlich in der Konstruktion, herkömmliche serielle Konstruktionsprozesse sind nicht mehr ausreichend für die neue Generation von Produkten und Fertigungsanlagen.

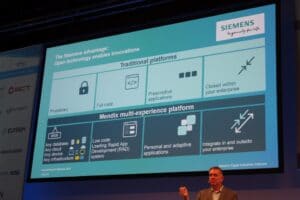

August zeigte, wie die Siemens PLM Software-Produktpalette – mit Teamcenter als Backbone und NX, Tecnomatix, den Siemens-Steuerungssystemen und anderen Applikationen bis hin zu MES und ERP als darauf aufsetzenden Systemen – diese vernetzte Produktdefinitionsplattform bilden und wie der digitale Prototyp im Durchlaufen des Prozesses immer mehr Informationen ansammelt, die er wiederum weiteren Prozessen zur Verfügung stellt.

Siemens PLM: Große Einsparungen sind realistisch erreichbar

Dazu müssen die althergebrachten Prozesse auf den Prüfstand und darauf analysiert werden, wie sie mit modernen PLM-Softwarelösungen unterstützt, vereinfacht und automatisiert werden können. August brachte auch Beispiele der Einsparungen, die Siemens-Kunden bei diesen Optimierungen erzielten.

Er nannte 15-25 Prozent Einsparung gegenüber anderen Unternehmen, wenn das Anforderungsmanagement durchgängig organisiert und mit den Produkteigenschaften verlinkt wird. 20-40 Prozent Einsparung sind möglich, wenn in der Entwicklungsumgebung strukturierte und zielgerichtete Stücklistenstrukturen implementiert werden und Varianten- beziehungsweise Konfigurationsmanagement eingeführt werden. Die Zusammenarbeit der drei Entwicklerdisziplinen bringt 10-15 Prozent. Abgesicherte, nachvollziehbare Prozesse im Änderungsmanagement bringen weitere 5-15 Prozent.

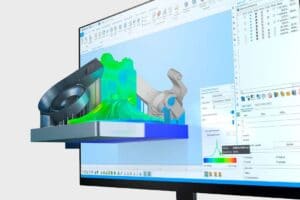

Große Einsparungen bringt beispielsweise die virtuelle Inbetriebnahme und Maschineneinrichtung, wie sie mit Mechatronics Concept Designer durchgeführt werden kann (siehe auch das EngineeringSpot-Interview mit BCT-Geschäftsführer Klaus Erdrich). August nannte bei der Einrichtung Einsparungen von zwei bis drei Tagen, bei der Inbetriebnahme von 30 Prozent und mehr. Der größte Vorteil ist aber, dass die Entwicklung und der Test der Steuersoftware mit der Entwicklung und Fertigung der Maschine parallelisiert werden kann, dass sich die Abläufe in der Maschine schon am digitalen Modell analysieren lassen und so Fehler, Probleme und andere Hindernisse zu einer Zeit erkannt werden, zu der Änderungen noch nicht so teuer und zeitaufwändig sind.

August sieht Siemens mit seinem Portfolio aus PLM, MES und Automation bestens positioniert, um Kunden bei der Entwicklung, der Fertigung und dem Service smarter Produkte zu unterstützen. Das Portfolio umfasst für jeden Schritt des Produktentstehungsprozesses die passenden Lösungen mit Teamcenter als Backbone für den gesamten Informationsfluss.

Der integrierte Prozess steht im Fokus eines neuen Softwareprodukts, das zur nächsten Hannovermesse vorgestellt werden soll; August nannte keinen Namen, sondern sprach allgemein von einer „Mechatronics Engineering Suite“. Hierbei scheint es sich um eine auf Industrie 4.0 hin zusammengestellte Suite von Siemens-Produkten zu handeln, die paralleles Entwickeln aller drei Disziplinen ermöglichen.

Deutschland gut aufgestellt, aber vor Herausforderungen

Der Vortrag der BCT-Geschäftsführer Klaus Erdrich und Jürgen Hillemann schloss sich thematisch direkt an Urban Augusts Ausführungen an. Sie zeigten die Herausforderungen, die mit der Digitalisierung auf die Unternehmen zukommen – wir haben derzeit ein eher positives Wirtschaftsklima, das aber verschleiert, dass zum einen die Produktivitätssteigerung in Deutschland nachlässt und zum anderen ein großer Teil der Unternehmen auf die Herausforderungen der Zukunft nicht vorbereitet ist. So sehen sich laut einer Studie von Crisp Research 93 Prozent der befragten Unternehmen gut bis sehr gut für die Digitale Transformation aufgestellt, allerdings haben nur 42 Prozent bislang eine funktionierende Digitalstrategie.

Die Studie sieht übrigens einen klaren Zusammenhang zwischen Digital Excellence und der erfolgreichen Implementierung einer Digitalstrategie. So haben 67 Prozent der Digital Champions (Profiteure und aktive Gestalter) ihre Strategie erfolgreich implementiert und mit der Umsetzung in die Praxis begonnen. Dabei spielt die interne IT eine wichtige Rolle, Industrie 4.0 ist kein Thema eines einzelnen IT-Bereichs, sondern der gesamten IT eines Unternehmens.

„Industrie 4.0 ist nicht in wenigen Tagen umsetzbar“, so Erdrich, „Industrie 4.0 erfordert Produktionsarbeit 4.0“. Ganzheitliche Zusammenarbeit erfordere Vertrauen und eine offene Kommunikation aller am Produktentstehungsprozess Beteiligten. Die Sprecher nannten eine ganze Reihe von Handlungsansätzen, von der Internationalisierung über den Ausbau des After Sales-Geschäfts bis hin zu Optimierung des Produktportfolios.

Die PLM-Spezialisten von BCT können auf ein erfolgreiches Jahr 2014 zurückblicken, der Umsatz stieg gegenüber dem Vorjahr um 10 Prozent auf 11,5 Mio. Euro. Die Mitarbeiterzahl hat sich im letzten Jahr um 10 auf 60 Personen erhöht. Neben dem Lösungsgeschäft mit dem Siemens PLM-Portfolio werden ergänzende Anwendungen entwickelt und international über den Siemens-Vertriebskanal angeboten. 2014 war BCT im PLM-Bereich Teamcenter-Partner des Jahres und größter Teamcenter-Partner in Deutschland, der NX-Bereich ist ebenfalls sehr erfolgreich.

Derzeit wichtigstes Eigenprodukt ist BCT Inspector, eine Lösung zum Erstellen von Erstmusterprüfberichten aus NX-Modellen und -Zeichnungen. Prüfmaße werden halb- oder vollautomatisch aus der Zeichnung übernommen, Toleranzangaben in Mindest- und Maximalmaße umgerechnet. Der so entstandene Prüfbericht lässt sich dann in den verschiedensten Formaten an andere Prozesse übergeben, im einfachsten Fall als Excel-Tabelle, aber auch in Form einer XML-Datei, die dann ins QS-System importiert wird.

An die Keynotes schlossen sich mittags – zum Glück in den klimatisierten Schulungsräumen der BCT – interessante Vorträge an, ich besuchte beispielsweise die Themen „Unterstützung durch NX in den frühen Phasen der Produktentwicklung“ und „Teamcenter als strategische Plattform für das digitale Unternehmen“. Wie immer hat sich der Besuch gelohnt.