Jeder kennt die mobilen Datenerfassungsgeräte, auf denen man unter anderem beim Paketboten für den Erhalt einer Sendung unterschreibt. Den Markt teilen zwei große Hersteller nahezu komplett unter sich auf; Zubehör wie Autohalterungen oder Pistolengriffe für Scanner kommen dagegen oft aus Bocholt von der Firma TIS. Nach langen Jahren, in denen TIS auf externe Konstrukteure vertraut hatte, entschloss man sich nun, die Produkte mit PTC Creo selbst zu entwickeln – und schaffte dies mit Hilfe von Inneo in weniger als einem Jahr.

Die Technische Informationssysteme GmbH wurde im Jahr 1986 von Josef Bielefeld gegründet und entwickelte ursprünglich Software und Elektronik für die Betriebsdatenerfassung. Anfang der Neunziger Jahre begann eine Zusammenarbeit mit Siemens im Bereich der DECT-Telefonie, Mitte der Neunziger begann die Arbeit in der Transport- und Logistikbranche, wo mit Scannern für die mobile Datenverarbeitung gearbeitet wird. TIS begann, für diese Scanner Zubehörteile wie einen Pistolengriff, mit dem sich Etiketten ergonomischer abscannen lassen, oder auch Autohalterungen zu bauen. Inzwischen hat das Bocholter Unternehmen 50 Mitarbeiter.

Heute sind Zubehörteile für mobile Datenerfassungsgeräte ein wichtiges Standbein der TIS, man bezieht die Hardware überwiegend von den beiden marktführenden Unternehmen Motorola und Honeywell, es kommen aber auch Smartphones und Tablets zum Einsatz. Neben den Handgriffen und Halterungen werden unter anderem Scan- und Funkaufsätze entwickelt, eines der neuesten Produkte ist ein Pistolengriff für Industrie-Smartphones. Damit verwandelt man im Handumdrehen ein solches Smartphone in einen leistungsfähigen Handscanner.

Die Auftragsgrößen bei TIS reichen vom Prototypen bis zur Großserie, so bestellen Lösungsanbieter für Großaufträge individuelle Lösungen – beispielsweise sind bei United Airlines 3.500 TIS-Pistolengriffe im Einsatz – oder die Datenterminalhersteller verkaufen TIS-Addons unter eigenem Namen.

Produkte müssen hart im Nehmen sein

Im der Paketdienst- und Logistikbranche gelten harte Normen, so müssen die Halterungen und Griffe einen Fall aus 1,8 Metern Höhe auf Betonboden unbeschadet überstehen. Die Ergonomie der Geräte, beispielsweise, wie sie in der Hand liegen und ausbalanciert sind, lässt sich nur an realen Prototypen testen, entsprechend nimmt der Bau solcher funktionsfähiger Prototypen großen Raum im Entwicklungsprozess ein. Bisher arbeitete man bei TIS meist so, dass man einem Prototyp aus Kunststoffplatten baute und diesen, wenn das Design zufrieden stellte, an einen externen Konstrukteur weitergab. Dieser erstellte aus dem Prototyp die 3D-CAD-Daten, die wiederum dem ebenfalls externen Formenbauer als Basis für die Konstruktion der Spritzgussformen dienen.

„Das war ein langsamer und problematischer Prozess“, erinnert sich Fertigungsleiter Reinhard Gaelings, „denn der externe Konstrukteur konnte oft nicht unterscheiden, ob eine Kante eine Funktion hatte oder nur eine Unzulänglichkeit des Prototypen war. Änderungen mussten mühsam abgesprochen und in das Modell eingearbeitet werden, was dazu führte, dass es von der Idee bis zum fertigen Produkt oft ein Jahr dauerte. Immer wieder gingen wir aus Zeitmangel Kompromisse ein und optimierten die Form nicht bis zum Letzten, weil die Änderungen zu zeitintensiv gewesen wären.“

„Wir waren dann Ende 2013 auf der Euromold und ließen uns verschiedene CAD-Systeme zeigen“, erinnert sich Ludger Bielefeld, Leiter der Hardware-Entwicklung und Prokurist bei TIS. „Inneo präsentierte auf seinem Messestand Creo mit einem Beispiel, das haargenau die Technologien zeigte, die wir suchten: Anbauen eines Modells an Fremdgeometrie, Ziehen und Zupfen am Modell, bis das Design passt, und anderes. Zurück von der Messe waren wir sehr angetan von dem Gespräch mit Inneo, dann wurde uns allerdings klar, dass wir, wenn wir die Konstruktion selbst machen wollten, einen Konstrukteur brauchten – und um eine solche Stelle zu schaffen, hätte das Arbeitsaufkommen nicht ausgereicht. Also entschieden wir uns erst einmal dagegen, Creo anzuschaffen.“

„Dann aber machte Inneo eine Vorführung hier bei uns im Haus“, fügt Gaelings an, „und zwar auf Basis von unseren Daten, die wir vorher zu Inneo geschickt hatten. Diese Demonstration überzeugte so, dass ich mich dazu entschied, es selbst mit Creo zu versuchen.“ Bielefeld ergänzt: „Meiner Meinung nach bietet Creo das beste Preis-/Leistungsverhältnis für die Funktionalität, die wir benötigen. Das machte uns die Entscheidung noch leichter.“

Zweitägige Schulung bei Inneo

Gaelings besuchte eine zweitägige Schulung bei Inneo, dann startete er mit der Modellierung: „Es gibt – neben Büchern – viele Videos und anderes Material im Internet, mit denen man schnell weiterkommt, wenn man mal nicht weiter weiß. Sehr hilfreich waren die Schulungsvideos, in denen Funktionen genau erklärt werden. Die habe ich in einem zweiten Fenster laufen lassen und parallel mit der jeweiligen Funktion gearbeitet.“ Offensichtlich war diese Methode von Erfolg gekrönt, Gaelings musste seither erst zwei Mal die Inneo-Hotline anrufen, „wo mir auch sofort geholfen wurde“, wie der Fertigungsleiter anfügt.

Eine weitere Neuerung, die es ermöglichte, den bisherigen Prozess bei TIS weiter zu optimieren, ist der 3D-Druck. Gaelings schickt das fertige Modell zu einem Dienstleister, der im Kunststoff-Lasersinterverfahren einen 3D-gedruckten Prototypen erstellt. „Das geht sehr schnell“, wirft Bielefeld ein, „nach vier Tagen halten wir einen Prototypen in der Hand – und der sieht genau so aus, wie wir uns das vorgestellt haben.“

Der 3D-gedruckte Prototyp ermöglicht Funktionstests und schnelle Optimierungen, da ein Ändern des Modells und ein weiterer 3D-Druck-Prototyp nur wenige Tage kosten. So hat sich mit dem ins Haus geholten Modellierprozess auf Basis von Creo nicht nur die Entwicklungszeit radikal verkürzt – von einem Jahr auf drei bis vier Wochen – sondern auch die Qualität erhöht. Gaelings sagt: „Der Formenbauer bekommt von uns 3D-Daten im STEP-Format und den Prototypen, so weiß auch er sehr genau, was wir wollen, die äußere Form ist genau so, wie wir sie vorgeben, und keine Interpretation.“

3D-PDFs aus Creo: Schnelle Kommunikation mit dem Kunden

„Auch die Kommunikation mit unseren Kunden hat sich verbessert“, fügt Bielefeld an. „Hier nutzen wir 3D-PDF-Dateien, die es den Kunden ermöglichen, das Modell von allen Seiten zu betrachten. Wir mussten erst lernen, dass wir nicht schon im ersten Schritt einen 3D-Druck-Prototypen herausgeben, da diese schon viel zu ‚fertig‘ aussehen und der Kunde erwartet, demnächst die ersten Serienteile in die Hand zu bekommen. Dabei sind wir noch in der Konstruktionsphase und eine Form ist auch noch nicht gebaut.“

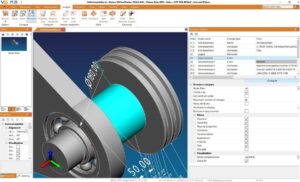

„In der Konstruktionsphase ist das Flexible Modeling von Creo sehr praktisch“, erläutert Gaelings. „Wir bekommen inzwischen öfter 3D-Daten der Datenterminals von unseren Lieferanten und müssen an diesen noch Änderungen anbringen, beispielsweise Löcher schließen. Dann können wir sie in Creo mit einem Block umgeben und in einer einfachen booleschen Operation die Aufnahme für das Terminal erstellen. So konnte ich eine spezielle Tablet-Hülle in nur einem Tag modellieren. Diese festen Hüllen aus Kunststoff schützen einerseits das Tablet bei Stürzen, andererseits besitzen sie einen Steckkontakts für den Micro-USB-Anschluss des Tablets und eine robustere Kontaktplatte außen an der Halterung, die es ermöglicht, das Tablet mit Hülle viele Male am Tag in die Autohalterung einzustecken, ohne die winzige USB-Buchse zu zerstören.“

Bielefeld fügt hinzu: „Wenn man selbst konstruiert, kann man auch neue Ideen schnell ausprobieren, beispielsweise haben wir bei einem neuen Produkt die Oberschale, in der das Terminal sitzt, vom Pistolengriff getrennt und zwei separate Teile entwickelt; so können wir die Oberschale jetzt auch für die Autohalterung nutzen und Werkzeugkosten sparen.

Die Zusammenarbeit mit Inneo empfindet Reinhard Gaelings als sehr angenehm und produktiv: „Wir wären ohne Inneo bei weitem nicht so weit wie wir heute sind; das beginnt bei der guten Demonstration auf der Euromold, die Creo erst in unseren Fokus rückte, und endet noch lange nicht bei der Betreuung und den Schulungsunterlagen, die es mir ermöglichte, sehr schnell produktiv zu werden. So kann auch ein Anwender auch ohne besondere Vorkenntnisse – ich komme eigentlich aus der Elektronikentwicklung – sinnvoll mit einem so mächtigen Tool wie Creo umgehen.“

„Von einem Jahr auf drei bis vier Wochen – das ist ein Riesensprung“, fasst Ludger Bielefeld zusammen. „Wir sind nicht nur schneller geworden, sondern auch besser – 3D-Modellierung und 3D-Druck ermöglichen es, schnell und sicher zu einem serienreifen Produkt zu kommen. Dass das so reibungslos geht, ist nicht zuletzt Inneo zu verdanken.“