Additive Technologien gewannen schon seit einigen Jahren immer mehr Gewicht im Ausstellermix der „alten“ Euromold. Auch bei der Düsseldorfer Euromold 2015 belegte die 3D-Druck-Szene eine halbe Halle. Standen auf der Euromold jedoch eher die Startups der 3D-Druckerszene und das untere Preissegment im Vordergrund, waren auf der formnext die professionellen Anlagen in der Überzahl. Nach der allgemeinen Betrachtung der Messe gestern folgt hier nun ein Streifzug durch die Neuerungen.

Nahezu einziger Vertreter der FDM-Druckerfraktion war German RepRap. Das Unternehmen zeigte aktualisierte Versionen seiner Drucker X350 und X400. Der Grundaufbau des X350pro wurde komplett überarbeitet. Unter anderem wurde der Durchmesser der Wellen auf 12 Millimeter erhöht und das Gehäuse verstärkt. Zudem lassen sich X- und Y-Achse einstellen, was das Justieren des Druckers nach dem Transport vereinfacht. Der X350 PRO ist standardmäßig mit dem DD3 Dualextruder ausgestattet. Mit seinem Full-Metal-Hotend kann der DD3 die neuesten Filamente wie das carbonverstärkte Carbon20 oder das weiche TPU93 verarbeiten. Für weiche Filamente ist der variable Anpressdruck und eine lückenlose Filamentführung bis ins Hotend wichtig, wie sie der DD3 bietet.

Die Druckbettaufnahme wurde komplett überarbeitet: Das Druckbett aus Keramik hat in der neuen Version keine Bohrungen mehr, sondern liegt in einem Rahmen direkt auf der Hitzeisolierung. Diese besteht zudem nicht mehr aus Glaswolle, sondern aus Silikonschaum. Der X350 PRO lässt sich nun nicht mehr nur über Ethernet oder WLAN ansprechen, sondern alternativ direkt über USB mit einem PC verbinden. Auch der neue X400 V3 nutzt den DD3-Dualextruder, der Aufbau wurde mit Alu-Frästeilen verstärkt und das Druckbett optimiert.

Stratasys: Konzentration auf Business- und Bildungskunden

Andy Middleton, Präsident EMEA bei Stratasys, berichtete im Gespräch über einige interessante Neuerungen zur Strategie des Unternehmens, gerade in Bezug auf Makerbot. Die technischen Probleme, die Makerbot Anfang des Jahres in eine schwere Krise gestürzt hatten, sind ausgestanden und das Unternehmen nimmt langsam wieder Fahrt auf. Stratasys hat jedoch zwei Konsequenzen gezogen: Makerbot, das bisher als eigenständiges Unternehmen geführt worden war, ist in den Mutterkonzern integriert wurden. Und das Unternehmen zieht sich aus dem Markt der Endanwender zurück. Makerbot soll in Zukunft Einstiegsanwender aus der Industrie und Bildungseinrichtungen beliefern – sozusagen als Einstiegsdroge für die größeren Geräte des Anbieters.

Stratasys zeigte alle Technologien des Unternehmens, darunter auch SolidScape, extrem präzise Drucker, die direkt verlorene Formen aus Wachs erzeugen, die beispielsweise in der Schmuckindustrie eingesetzt werden. Stratasys begreift sich nach Middletons Aussage als „One-Stop-Shop“, der neben 3D-Druckern mit SDM einen 3D-Druck-Dienstleister aufgebaut hat und auch den Bereich Beratung abdeckt. Stratasys berät kleinere und Große Unternehmen, wie diese den 3D-Druck in ihre Fertigung integrieren können – und das technologieneutral, also bei Bedarf auch mit Geräten anderer Hersteller.

Der andere große Hersteller aus dem 3D-Druck-Bereich, 3D Systems, wartete ebenfalls mit einem großen Stand auf und zeigte Technologien vom Cube Pro bis zum Metallprinter ProX 100.

Eine neue Maschine für das Drucken von Metallteilen präsentierte Lasersinter-Spezialist EOS: Die M100 erreicht die Prozess- und Bauteilqualität der schon länger auf dem Markt befindlichen M290, bietet allerdings einen kleineren, zylindrischen Bauraum von 100 Millimeter Durchmesser und 90 Millimeter Höhe. Die verwendeten Materialien geben einen Anhalt, wo eine solche Maschine optimal genutzt werden kann: EOS CobaltChrome SP2 (CE-zertifiziert, CE 0537) ist ein Werkstoff, der für die Anwendung im Zahnbereich zugelassen ist, mit der M100 lassen sich etwa siebzig Dentalkronen und –Brücken in drei Stunden fertigen. Für technische Einsatzgebiete steht der Werkstoff EOS StainlessSteel 316L bereit. EOS Titanium Ti64 ist noch in der Entwicklung und wird Mitte nächsten Jahres verfügbar sein.

Mit Hilfe der Software/Hardwarelösung EOState Meltpool lässt sich der Fertigungsvorgang einer M290 kontinuierlich überwachen. Zwei Fotodioden messen das vom Schmelzpool ausgehende Licht, die Anlage berechnet daraus, ob der Schweißvorgang richtig funktioniert. Fehldrucke werden sofort erkannt und die Parameter entsprechend nachgeregelt oder nach Überschreiten eines einstellbaren Schwellwert der Druck abbrechen. Bisher konnte es nach einem langwierigen, teuren Druck vorkommen, dass das Röntgen des fertigen Teils Fehler im Innern zeigte und das Teil Ausschuss war. Mit Meltpool lässt sich der Druck abbrechen, was Zeit und Kosten spart. Zudem kann die sehr teure nachträgliche Untersuchung entfallen.

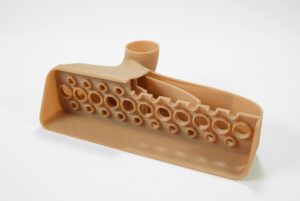

Zwei – zumindest im Bereich additiver Technologien – ungewohnte Anbieter präsentierten sich mit Arburg und Trumpf auf der Frankfurter Messe. Arburg, bekannt als Hersteller von Spritzgussanlagen, stellte mit dem Freeformer einen interessanten 3D-Drucker vor. Das Gerät arbeitet mit Granulat, kann also direkt mit vielen Spritzgussmaterialien drucken. Zudem legt der Freeformer keine kontinuierliche Wurst ab wie die FDM-Drucker, sondern einzelne Tropfen, die sich nach Aussagen von Arburg dabei besser mit dem Untergrund verbinden, so dass das typische richtungsabhängige Verhalten von FDM-Teilen nicht auftritt. Der Freeformer hat zwei „Austragungseinheiten“, kann also mit zwei Farben oder Material und Stützmaterial drucken. Zudem kann der Freeformer auf spritzgegossene Teile drucken, also beispielsweise Massenteile individualisieren. Und er lässt sich in Fertigungslinien integrieren.

Trumpf, bekannt als Spezialist für Laserschneiden, hat seit einigen Jahren eine additive Fertigungstechnologie namens Laser Metal Deposition im Programm. Dabei wird Metallpulver in den Strahl eines starken Lasers geblasen und so auf ein bestehendes Bauteil aufgebracht. Das LMD-Paket kann in alle Trumpf-Maschinen eingebaut werden; die Technologie ist relativ grob, kann aber in der auf der formnext neu vorgestellten Version bis zu 500cm³ Material pro Stunde aufbauen. Es wird also sinnvollerweise genutzt, um Material aufzutragen, das dann im zweiten Schritt subtraktiv – durch Fräsen oder Drehen – in Form gebracht wird. Neu im Programm sind zwei Maschinen für Laser Metal Fusion, die nach dem Lasersinter-Verfahren arbeiten, wie es auch EOS und andere einsetzen. Die TruPrint 1000 ist ein Einsteigermodell mit einem Bauraum von 100 Millimeter Durchmesser und 100 Millimeter Höhe, während die TruPrint 3000 – die erst im Laufe des nächsten Jahres verfügbar wird – 300 Millimeter Durchmesser x 400 Millimeter Höhe bereitstellt. Während die TruPrint 1000 einen 200W-Faserlaser nutzt, erreicht die Lasereinheit der größeren Maschine eine Leistung von 500 Watt. Damit der Prozess robust und die Teilequalität hoch bleiben, wird die Prozesskammer bei der 3000er Maschine auf bis zu 500 Grad Celsius temperiert.