Schon vor zwei Jahren berichtete ich über einen Sportschuh von Nike, dessen Sohle aus dem 3D-Drucker kam. Damals ging es jedoch noch um einzelne Exemplare. Mit dem Futurecraft 3D Startete Adidas im letzten Jahr mit einer Kleinserie, und nun scheint das Serienstadium erreicht: Der Futurecraft 4D soll mit einer 3D-gedruckten Sohle in sechsstelligen Zahlen auf den Markt kommen. Adidas nutzt dazu das spezielle DLP-Verfahren von Carbon.

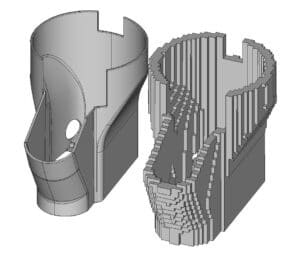

Der Futurecraft 4D soll in diesem Jahr noch in 5.000 Exemplaren auf den Markt kommen, für 2018 peilt Adidas 100.000 Exemplare an. Die Mittelsohle des Schuhs besteht aus einer Gitterstruktur, die auf dem 3D-Drucker von Carbon entsteht. Dieses spezielle DLP-Verfahren ermöglicht es, dass Adidas nicht mehr eineinhalb Stunden für den Druck einer Sohle benötigt, sondern lediglich 20 Minuten. Anders als herkömmliche Fertigungstechnologien ermöglicht es die digitale Lichtsynthese Adidas, exakt auf die Bedürfnisse eines jeden Athleten einzugehen. Bewegung, Dämpfung, Stabilität und Komfort lassen sich durch die Ausgestaltung der Gitterstrukturen in der Zwischensohle exakt und sehr frei definieren.

Beim herkömmlichen DLP-Verfahren, das beispielsweise in seinen 3D-Druckern nutzt, wird mit Hilfe eines Projektors die Geometrie einer Druckschicht von unten in eine durchsichtige Schale voller UV-härtenden Harzes belichtet. Das Harz härtet an den beleuchteten stellen und die erste Schicht ist fertig. Beim Anheben der Bauplattform um eine Schichtdicke stellen sich dabei zwei Probleme: Erstens haftet die gerade angefertigte Schicht am Boden der Schale und muss durch seitliche Bewegungen der Schale gelöst werden. Und zweitens muss frisches Harz erst in den winzigen Spalt zwischen fertiger Schicht und Schalenboden einfließen, bevor die nächste Schicht belichtet werden kann.

Carbon nutzt den Effekt, dass Sauerstoff das Härten des Harzes verhindert. Der Bodel der Schale ist sauerstoffdurchlässig, so dass eine „Dead Zone“ am Boden der Schale entsteht und die eigentliche Belichtung erst über dieser Dead Zone passiert. So bildet sich ein größerer Spalt, in den frisches Harz einfließen kann und die ausgehärtete Schicht kann nicht am Boden festbacken. Die ersten Videos zeigten, wie Bauteile quasi stufenlos aus dem Harz nach oben gezogen wurden. Viele davon waren etwas beschleunigt, aber das Carbon-CLIP-Verfahren ist tatsächlich sehr schnell.

In einem zweiten Schritt werden die Teile hitzebehandelt. Das Backen im Ofen setzt eine zweite Vernetzung im Harz in Gang, die den Elastizitätsmodul nach Angaben des Herstellers von 250-280 MPa auf 3.800-4.000 MPa steigert. Damit lassen sich haltbare, elastische Teile wie eben die Adidas-Zwischensohlen fertigen.

Mit dem Futurecraft 4D zeigt Adidas, dass die 3D-Drucktechniken auch im – sehr hochpreisigen – Consumerbereich ankommen. Die 100.000 Stück Jahresproduktion sind im Vergleich zu den 360 Millionen im Jahr 2016 gefertigten Schuhen für Adidas eine vernachlässigbare Größe, zwigen aber, dass es nicht um einen Marketinggag geht, sondern um ernsthafte Entwicklung an der vordersten Front des Fortschritts.

im Vergleich zu den 360 Millionen im Jahr 2016 gefertigten Schuhen für Adidas eine vernachlässigbare Größe, zwigen aber, dass es nicht um einen Marketinggag geht, sondern um ernsthafte Entwicklung an der vordersten Front des Fortschritts.>

Dies sehe ich absolut ebenso. Das Projekt ist alles andere als ein Marketing-Gimmick. Das Industrie 4.0-Projekt trägt den Namen Speedfactory. Es wurde durch die Bundesregierung finanziert. Adidas verkauft es politisch und gesellschaftlich unter der euphemistischen Überschrift „Wir holen die Schuhindustrie nach Deutschland zurück“. Das ist nach meiner Meinung Quatsch. Denn die automatische Schuhfertigung wird nur ganz wenige Arbeitsplätze schaffen und weltweit verteilt stattfinden. Kein Drandenken an eine Schuhindustrie, wie ich sie als Kind in der Schuhstadt Tuttlingen erlebt habe. Die Verlierer werden die Schuhmacher in Vietnam, Kambodscha, Bangladesch und China sein, die heute unsere Schuhe noch von Hand zusammennähen. Und zwar nicht nur diejenigen, die für ADIDAS schuften.

Beeindruckend ist in der Tat die Verbindung von Digitalisierung, ‚additiven Fertigungsmethoden‘ und neuen Werkstoffen. Über die Folgen wird noch zu diskutieren sein und auch darüber wohin der Fortschritt an vorderster Front führt.

Nice post!