Je weiter 3D-Druck in den Bereich der Serienproduktion vorstößt und je höher die gedruckten Volumina, desto schmerzlicher wird klar, wie langsam der Druckprozess tatsächlich ist – und wie viel manuelle Arbeit in diesem Prozess notwendig ist. Stratasys präsentiert auf der Rapid + TCT in Pittsburgh eine skalierbare Druckerfarm namens Continuous Build 3D Demonstrator, die viele 3D-Drucker verbindet und den Druck stark automatisiert.

3D-Druckerfarmen hat man schon auf einigen Messen gesehen, die Analogie zu RAID-Systemen ist bestechend, statt einer „redundanten Anordnung kostengünstiger Festplatten“ (Redundant Array of Inexpensive Disks) sind es mehrere preiswerte Drucker, die in einem Regal stehen. Dies sieht eindrucksvoll aus, ist aber am Ende keine Lösung, die wirklich einer automatisierten, redundanten Fertigung nahekommt: Die Drucker werden einzeln angesprochen, Teile müssen von Hand entnommen und der nächste Druck von Hand gestartet werden.

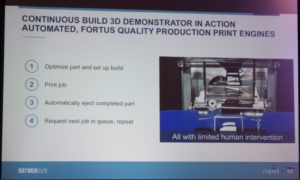

Die Stratasys-Lösung, die in einer Art Private Beta-Phase bei einer Reihe namhafter Unternehmen im Einsatz ist und aktuell auf den Namen Stratasys Continuous Build 3D Demonstrator hört, geht weit darüber hinaus: Die Software Grabcad Print, die zur letzten Formnext vorgestellt wurde, dient als cloudbasiertes Frontend für ein Array von Druckern auf Basis der Fortus-FDM-Baureihe, die in Dreierblöcken beliebig erweitert werden kann. Ein cleveres System ermöglicht es, die gedruckten Teile zu entladen, so dass sich der manuelle Eingriff auf das Leeren der Auffangbehälter und das Einlegen neuen Materials beschränkt.

Grabcad Print bietet eine Oberfläche, in der 3D-Modelle in den verschiedensten Formaten geladen werden können. Das System analysiert das Modell und bietet verschiedene Orientierungen an, die zum Beispiel das schönste Druckergebnis, den geringsten Supportmaterialverbrauch oder den schnellsten Druckergeben. Der Anwender kann eine dieser Anordnungen oder auch eine eigene wählen, gibt ein Material an und startet den Druck. Die Software „weiß“, welcher Drucker des Arrays welches Material geladen hat – und wieviel davon – und verteilt dann die Drucke aus einer Queue automatisch auf die Maschinen.

Interessant ist die Möglichkeit, als Material „any“ anzugeben, dann wird das Teil auf der nächsten verfügbaren Maschine gedruckt, unabhängig von der geladenen Farbe. Grabcad Print zeigt dem Bediener den Materialvorrat jedes Druckers an, so dass rechtzeitig nachgefüllt werden kann. Das System erkennt auch, wenn ein Druck fehlgeschlagen ist – beispielsweise, weil eine Düse verstopft ist – und reiht das Teil automatisch nochmals in die Queue ein, der defekte Drucker wird stillgelegt.

Anhand der Queue – die als Cloudanwendung von verschiedenen Rechnern und Orten aus gefüllt werden kann – sieht der Bediener auch, welche Farben derzeit besonders gefragt sind und kann beispielsweise weitere Drucker mit grünem Material füllen, um mehr Drucker für grüne Teile bereitzustellen. Der Bediener kann den Status vom Smartphone aus überprüfen und muss nicht dauernd vor Ort sein.

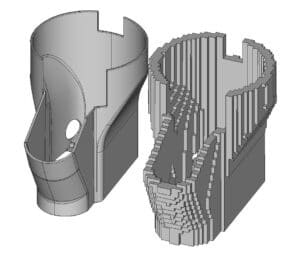

Die Drucker wurden nicht nur mit einer automatischen Falttür ausgestattet, sondern auch mit einem Folien-Druckbettsystem. Die Folie wird von hinten auf das Druckbett gefahren und per Vakuum an das eigentliche Druckbett gesaugt. Ist der Druck beendet, wird die Folie mit dem drauf befestigten Bauteil nach vorn durch die geöffnete Tür ausgeschoben und abgeschnitten, das Teil landet mit der Folie in einem Auffangbehälter. Die Tür schließt sich, die neue Folie wird angesaugt und der nächste Druck kann starten. Grabcad Print druckt zudem eine Nummer auf die Folie, so dass das Teil einem Auftrag zugeordnet werden kann. Auffällig ist eine rechteckige Box, die der Drucker um das Teil herumdruckt. Sie dient als „Waste Tower“, der Drucker legt hier beim Materialwechsel zwischen Druck- und Supportmaterial das gemischte Material hier ab. Beim Mojo wird dieses Material in zwei Behältern abgelegt, die immer wieder geleert werden müssen – auch hier also eine clevere Lösung, um den menschlichen Eingriff zu minimieren.

Das ist ein sehr großer Vorteil. Man stelle sich das oben angesprochene Array unabhängiger 3D-Drucker vor: Jeder Druck hat eine unterschiedliche Druckzeit, es werden also in unregelmäßigen Abständen menschliche Eingriffe notwendig: Teile ablösen, entnehmen, Druckplattform säubern, neuen Druck starten. Hinzu kommt das regelmäßige Nachfüllen von Material. Zu wenig Arbeit, um einen Bediener auszulasten, zu viel, um einmal am Tag oder alle paar Stunden mal vorbeizuschauen. Pro Druckwechsel sind etwa fünf Minuten Arbeit notwendig, das summiert sich bei einem Array von beispielsweise 9 oder 15 Druckern zu einem nicht zu vernachlässigbaren Rüstzeitfaktor aus. Stratasys eliminiert diesen Aufwand fast komplett und macht ihn vor allem zeitunabhängig – der nächste Druck kann starten, auch wenn kein Bediener vor Ort ist.

Firmengründer und Chief Innovation Officer Scott Crump versicherte mir im Gespräch, dass die „Kaffeemaschine“, die zum Auflösen der Supportstrukturen beim Mojo dient, durch eine größere, automatische Waschanlage ersetzt wurde, so dass auch hier die Arbeit schnell und mit geringstmöglichem Aufwand vor sich geht.

Stratasys hat hier eine interessante Lösung für das Durchsatzproblem im 3D-Druck geliefert. Für Institutionen mit einem hohen Durchsatz an verschiedenen Teilen – beispielsweise große Konstruktionsabteilungen oder Universitäten ist der Demonstrator ebenso interessant wie für Firmen, die Serien in Tausenderstückzahlen fertigen möchten. Aktuell ist noch kein Datum für die kommerzielle Verfügbarkeit bekannt, das Unternehmen arbeitet in Zusammenarbeit mit Kunden wie Boeing oder Ford an der Optimierung der Anlagen an die Anforderungen der Praxis. Ich denke, das Warten lohnt sich.