Die europäische Anwendertagung der Altair-Produkte fand in diesem Jahr vom 26.-28. Juni in Frankenthal bei Ludwigshafen/Rhein statt. Über 650 Anwender besuchten einen oder mehrere der Veranstaltungstage der European Altair Technology Conference (EATC). Die EATC bestand am ersten Tag aus Best Practice-Vorträgen und akademischer Beteiligung, der zweite Tag war Keynote-Präsentationen vorbehalten. Am dritten Tag schließlich kamen die Spezialisten zum Zug, die in Technical Sessions viel neues zu HyperWorks & Co. erfuhren.

Ich besuchte am ersten Tag den Track „Learn from Industry Leaders – Design for 3D Printing“, wobei hier der Metall-3D-Druck im Vordergrund stand. Altair hatte ein interessantes Programm zusammengestellt, das eine ganze Reihe ungewöhnlicher Blickwinkel auf die Modellierung für die additive Fertigung bot.

Alejandro Cervantes Herrera vom Maschinenhersteller EOS zeigte, wie man schon bei der Konstruktion, spätestens aber bei der Positionierung von Teilen und der Definition der Supportstrukturen die Kosten eines 3D-gedruckten Teils stark beeinflussen kann. Herrera gab den interessanten Tipp, subtraktive Nachbearbeitungen wie das Fräsen von Lagersitzen durchzuführen, so lange die Teile noch auf der Bauplattform befestigt sind. So lassen sich beispielsweise bei cleverer Anordnung 20 Teile in einer Aufspannung fräsen, statt die Teile etwas enger anzuordnen, ein Teil mehr fertigen zu können und danach 21 Teile einzeln aufspannen zu müssen.

Dazu müssen allerdings die Belastungen der Teile durch das Fräsen berücksichtigt werden, im Beispiel wurde das Generative Design mit den Kräften der Bearbeitung definiert, was das Teil etwas schwerer, aber eben auch preiswerter machte. Die Nachbearbeitung verursacht signifikante Kosten, die minimiert werden können, wenn man mit dem Denken nicht am Ende des AM-Prozesses aufhört.

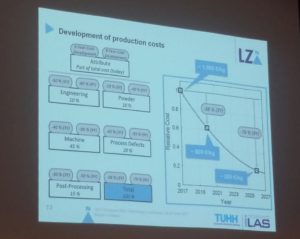

Helmut Ridder von Protiqc präsentierte eine 3D-gedruckte Spritzgussform, die durch Optimierung so leicht wurde, dass sie von Hand auf die Spritzgussmaschine gerüstet werden kann. Auch im Formenbau kann Topologieoptimierung Sinn machen. Marten Canisius vom Laser Zentrum Nord wiederum widmete sich den Kosten des 3D-DSrucks und zeigte, wie die sinkenden Materialkosten und andere Entwicklungen in der Zukunft die Kosten eines 3D-Drucks verändern können. Interessante Zahl: Aktuell werden 20 Prozent der Kosten durch Fehl- und abgebrochene Drucke verursacht, das können durchaus 30.000 Euro im Jahr sein. Alleine durch stabiliere Prozesse lässt sich also viel Geld sparen. Ebenfalls stark im Sinken: Die Maschinenkosten, diese sollen in den nächsten neun Jahren um 90 Prozent sinken. Insgesamt erwartet das LZN eine Kostensenkung von 38 Prozent in drei Jahren und 79 Prozent in neun Jahren.

Die Zahl der Fehldrucke zu reduzieren, hat sich Nils Keller, CEO der Additive Works GmbH aus Bremen, auf die Fahnen geschrieben. Additive Works hat eine Simulationssoftware für den 3D-Druckprozess in Lasersintermaschinen entwickelt, die einem äußerst pragmatischen Ansatz folgt. Die Software berechnet den Verzug von AM-Teilen nicht, indem der Prozess Schicht für Schicht berechnet wird, sondern anhand von Algorithmen, die auf der Schweißlehre basieren. Dafür ist noch nicht einmal eine Kenntnis der Arbeitsparameter der Lasersintermaschine notwendig – denn diese Parameter geben die Hersteller nur ungern oder gar nicht heraus. In einem Interview in den nächsten Wochen gibt es dazu mehr Infos.

Joachim Zettler, CEO bei der Airbus-Tochter APWorks, gab wichtige Tipps zur Konstruktion, wenn es darum geht, die Vorteile der additiven Technologien wirklich zu nutzen. Man sollte Baugruppen oder Produkte beispielsweise immer im Ganzen optimieren. Verbessert man jedes Einzelteil für sich, werden viele Potentiale zur Funktionsintegration nicht erkannt – und das ist ja gerade der Knackpunkt bei vielen AM-Teilen, dass viel Funktionen in ein einziges Teil integriert werden können. So kann ein Teil nicht nur leichter werden, sondern beispielsweise gleichzeitig das enthaltene Medium kühlen. Eine clevere Gestaltung kann beispielsweise auch angeschraubte Halterungen überflüssig machen.

Zudem ist die Reduzierung der Teileanzahl ein wichtiger Kostenfaktor im AM-Prozess, denn die Entfernung der Supportstrukturen kann bis zu 40 Prozent der Teilekosten ausmachen. Entfallene Teile brauchen naturgemäß keinen Support, zudem kann es sich lohnen, die optimale Form etwas zu verlassen, wenn sich dadurch Supports vermeiden lassen. Gewichtserleichterung ist nicht alles, so Zettlers Fazit.

Über den zweiten Tag mit den Keynotes berichte ich im nächsten Blogpost.