Altair veranstaltete seine europäische Anwenderkonferenz vom 26.-28. Juni in Frankental, ich berichtete gestern schon über Tag 1 des EATC. Am zweiten Tag der European Altair Technology Conference erwartete die über 600 Besucher eine ganze Reihe von Highlights mit Keynotes unter anderem von Airbus, Airbus Helicopters, Altair, Artemis, Daimler, Opel, Schneider Electric und Streetscooter.

Eröffnet wurde der zweite Tag jedoch von James Scapa, CEO und Präsident von Altair. Er begrüßte Besucher aus über 300 Firmen und 30 Ländern zur 9. Ausgabe dieser Technologiekonferenz. Das Unternehmen beschäftigt weltweit über 2.500 Mitarbeiter, über 60.000 Anwender in über 5.000 Firmen arbeiten weltweit mit den Produkten von Altair. Wohl einzigartig ist das Lizenzmodell von Altair, in dem der Nutzer Anwendungszeit kauft, die aber nicht nur in Altairs eigenen Produkten, sondern auch in den Anwendungen des umfangreichen Partnerprogramms genutzt werden kann.

Scapa zitierte Zahlen von CIMData, nach denen der Markt für Simulation bis 2019 auf 4,3 Milliarden Dollar wachsen wird. Das bedeutet ein Wachstum von 7,8 Prozent gegenüber dem Zeitpunkt der Zahlenerhebung im Jahr 2015. Der Altair-Chef glaubt sogar an ein Wachstumspotential von 20 Prozent, „wenn Simulation einfacher zu bedienen sein wird“.

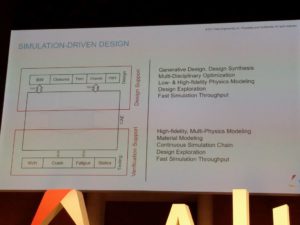

Altair-CTO Dr. Uwe Schramm beschrieb die weitere Entwicklung der Simulation und der Altair-Produkte hin zu einem simulationsgetriebenen Produktentwicklungsprozess. In allen Stufen dieses Prozesses kann Simulation zur Verifizierung und Optimierung eingesetzt werden, indem die realen Tests von CAE-Verfahren ergänzt und teils ersetzt werden.

Dabei wird mit unterschiedlichen Graden von Realitätstreue gearbeitet – reicht zur Topologieoptimierung noch eine relativ grobe Auflösung des Modells aus, so nutzt man für die Verifizierung ein sehr viel feiner definiertes Modell. In einigen Trendthemen findet Schramm Aufgaben für die Simulation, beispielsweise in der vorausschauenden Wartung (predictive maintenance). Hier werden die von vernetzten Maschinen zurückgeleiteten Daten als Eingangsgrößen für Maschinensimulationen genutzt, um sozusagen am digitalen Zwilling die Bedeutung der Daten untersuchen zu können.

Ähnlich arbeitet Altair im Bereich „Closed Loop Design“, wo ebenfalls Felddaten als Eingangsgrößen für ein digitales Modell benutzt werden, in diesem Fall um eine neue Entwicklung auf Basis echter Daten simulieren und virtuell testen zu können. Auch Schramm nannte die komplexe Bedienung von Simulationswerkzeugen als „größten Show-Stopper“ für die weitere Verbreitung der Technologie.

Dominique Moreau, Head of Airframe Technical Authority bei Airbus, zeigte, wie der Flugzeughersteller die Entwicklungszeit eines Flugzeugs von heute 7-10 Jahre auf 5 Jahre verkürzen will. Das ist extrem wichtig, denn je länger die Entwicklungszeit ist, desto schwieriger wird die Auslegung des Flugzeugtyps – wer weiß denn schon, welche Flugzeuge in zehn Jahren benötigt werden? Für Moreau sind die „Enabler“ für diese Verkürzung drei Technologien: Eine „collaborative platform“, Big Data beziehungsweise der digitale Zwilling sowie Numerische Simulation.

Airbus hat für den A350 das wohl größte FE-Modell der Welt aufgebaut, es umfasst die komplette Flugzeugstruktur und enthält 100 Millionen Freiheitsgrade. Hier sieht Moreau ein Problem, wenn die Vernetzung länger dauert als der Takt der Designänderungen ist. Die Lösung sieht Moreau im Model Based Systems Engineering.

Volvo Trucks präsentierte ein sehr interessantes Experiment: Bei dem LKW-Hersteller wurde ein bestehender Motor mit Hilfe der Altair-Produkte optimiert. Unter anderem wurden Zylinderkopf, Motorblock und Ventiltrieb überarbeitet. Teilweise wurden die Teile auch additiv gefertigt und auf dem Prüfstand getestet, wo beispielsweise die wesentlich erleichterten Kipphebel mehr gut abschnitten. Insgesamt ließen sich durch Optimierung und 3D-Druck25 Prozent des Gewichts einsparen – das sind in absoluten Zahlen 120 Kilogramm, die Teilezahl sank um 200. Alleine im Motorblock wurden 80 Teile, die bisher einzeln gefertigt werden, integrieren, im Zylinderkopf waren es noch 40.

Mein Highlight war der Vortrag von Peter Bentley, Class Rules Technical Advisor beim schwedischen America’s Cup-Segelteam Artemis Racing. Ich habe schon im Mai über das Engagement des Simulationsherstellers bei den Schweden berichtet, unter anderem über den tollen Film „Surface to Air“, aus dem auch bei der EATC wieder Ausschnitte zu sehen waren. Der diesjährige America’s Cup ist soeben zu Ende gegangen, gesiegt hat Team New Zealand, das im Finale der Herausforderer-Rennen nur äußerst knapp gegen Artemis vorne lag. Bentley war sich sicher, dass auch Artemis dem US-Team den America’s Cup abgenommen hätte.

In der Entwicklung des fliegenden Katamarans kamen die Altair-Produkte Hypermesh und Optistruct zur Optimierung von Flügel, Foilschwertern und Ruderblättern zum Einsatz. Besonders wichtig war die Berechnung der L-förmigen Schwerter, die das Schiff aus dem Wasser heben, hier konnte HyperWorks mit seinen neuen FSI (Fluid-Surface-Interaction)-Funktionen punkten, denn dabei musste die freie Wasseroberfläche berücksichtigt werden. Wie nah die Artemis-Konstrukteure in der Anfangsphase an die Grenzen gerieten, dokumentieren mehrere gebrochene Foils. Auf diesen gebogenen Strukturen liegt beim Segeln die gesamte Last des Schiffs und dessen dynamische Kräfte – die Spitzen der Flügel bewegen sich beim Segeln um einen Meter auf und ab.

Die Berechnung war auch deshalb so wichtig, weil der Bau eines Paars Schwerter 22 bis 24 Wochen dauerte – vor allem wegen der extrem vielen Kohlefaser-Mattenlagen, die zugeschnitten, positioniert und verbacken werden mussten. Eine iterative Optimierung durch Segelversuche war also keine Alternative, weil das Bauen der Schwerter zu lange gedauert hätte – ganz abgesehen von den Kosten.

Bentley beziffert den Gewinn durch die Simulation auf fünf bis zehn Prozent Geschwindigkeitszuwachs, was in einem solch engen Wettbewerb Welten sind. Besonders hervor hob der Artemis-Berater die Rolle der Engineering-Dienstleistungen von Altair, zwei Mitarbeiter des Unternehmens arbeiteten drei Monate vor Ort im Projekt mit und ermöglichten mit ihrem Know-how eine extrem effiziente Entwicklungsarbeit.

Beeindruckende Keynotes, die über die üblichen Themen Automotive und Aerospace hinausgingen und die Trends der Branche aus dem Blickwinkel der Realität betrachteten – die Teilnehmer des EATC nahmen sicherlich viele Inspirationen mit nach Hause.