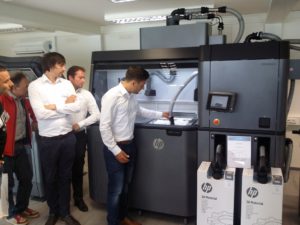

Einen schönen Tag in lockerer Runde mit interessanten Informationen – genau das fand man am 12. Juli bei Solidpro in Langenau. Im Mittelpunkt stand das neue Democenter, in dem das HP-3D-Drucksystem HP Jet Fusion 3D 4200 aufgebaut ist. Den Drucker und die zugehörige Reinigungsstation konnte ich dabei etwas genauer unter die Lupe nehmen. Eine ganze Reihe weiterer Demopoints zeigte verschiedene Aspekte der SolidWorks-Welt von Visualisierung und CAM bis MDB und PLM, sogar per VR in SolidWorks-Modelle eintauchen konnte man.

Solidpro ist eines der ersten Unternehmen, das das neue HP-3D-Drucksystem präsentieren kann. Das neu errichtete, 100 Quadratmeter große Democenter beherbergt eine komplette HP Jet Fusion 3D 4200-Drucklösung. Das System besteht aus einer Processing Station zur Vorbereitung des Druckvorgangs und zum Abkühlen, dazu aus einer Build Unit zum Transport von Druckmaterial und erzeugten Teilen sowie dem eigentlichen Drucker.

Solidpro betreut Kunden von der ersten Beratung über die Lieferung und Inbetriebnahme des Systems bis zum After-Sales-Support durch zertifizierte Servicetechniker. HP und Solidpro verbindet bereits seit 20 Jahren eine Partnerschaft, die im Vorjahr um den Bereich des 3D-Drucks erweitert worden war. „Wir sind stolz, zu den handverlesenen Spezialisten zu gehören, die gemeinsam mit HP das Potenzial dieser Technologie in Deutschland erschließen“, sagte Geschäftsführer Werner Meiser.

An den Geräten standen Spezialisten von HP und Solidpro bereit, um Fragen rund um das System zu beantworten. Ich konnte einige neue Informationen rund um HPs 3D-Drucker sammeln, die über das hinausgehen, was ich in meinem Artikel zur Vorstellung des HP JetFusion auf der Formnext geschrieben habe.

Vor dem Druck wird die Build Unit in der Processing Unit mit dem notwendigen Pulver befüllt. Der Tank dafür befindet sich unterhalb der Bauplattform, die in der Build Unit eingebaut ist. Es wird also der gesamte Bauraum in Form der Build Unit in den Drucker eingeschoben. Das Pulver wird dann während des Drucks über zwei Förderschnecken vor und hinter dem Bauraum nach oben befördert.

Dort wird es in die Breite verteilt und dann von einem Schlitten, der von vorn nach hinten und umgekehrt fährt, in einer sehr dünnen Schicht auf der Bauplattform verteilt. Ein zweiter Schlitten läuft quer. Er enthält HP Pagewide-Druckköpfe, die Fusing und Detailing Agent sprühen. Vorn und hinten am Schlitten ist jeweils eine Lampenreihe, die dann das eigentliche Verschmelzen des Pulvers bewirkt.

Interessant ist die Umsetzung: Der Bauraum wird über Heizstrahler im Deckel des Druckers auf eine Temperatur etwa 20 Grad unter dem Schmelzpunkt des Materials geheizt. Eine Infrarotkamera misst die Hitze des Druckbetts an vielen Stellen und steuert die Heizstrahler so, dass eine gleichmäßige Temperatur herrscht. Das PA12-Pulver ist weiß, der Fusing Agent, der das Verschmelzen bewirkt, schwarz. Die zu druckenden Bereiche werden also in Schwarz auf die weiße Oberfläche des Pulvers gedruckt. Wie der Detailing Agent wirkt, habe ich nicht erfahren, aber es würde ja reichen, eine klare Flüssigkeit zu verdrucken, die sich mit dem Fusing Agent nicht mischt und das „Ausbluten“ der Farbe außerhalb des gewünschten Bereichs verhindert.

Die erhöhte Wärmeaufnahme der schwarzen Bereiche reicht aus, dass die Heizstrahler am Druckschlitten das Material aufschmelzen – dieses war ja schon ganz knapp unter den Schmelzpunkt angewärmt. Deshalb kann HP auch so schnell fahren, weil die Wärme nicht lange einwirken muss. Diese hohe Erwärmung erklärt dann auch die lange Abkühlzeit von bis zu zehn Stunden.

Die Bauteile kommen hellgrau aus dem Drucker, weil an den schwarzen Teilen äußerlich noch weißes Pulver anhaftet. Strahlt man die Teile vorsichtig, werden sie hell-anthrazitfarben. Die oft zu sehenden tiefschwarzen Demoteile sind tauchgefärbt. Schneidet man das Modell durch, zeigt sich das Innere pechschwarz.

Nach dem Druck und der Abkühlphase wird der Pulverklotz in der Processing Station langsam nach oben gefahren und das Pulver wird mit Hilfe eines in die Station integrierten Staubsaugers abgesaugt. Es wandert in eine Siebstation, wo Verunreinigungen und Klumpen ausgesondert werden und von dort in einen Zwischentank. Beim Befüllen wird dieses Material, mit frischem Material vermischt, wiederverwendet. Es kann also praktisch alles Pulver, das nicht ins Teil gewandert ist oder an diesem anhaften blieb, wiederverwendet werden.

Der Auspackvorgang, den die Solidpro-Kunden direkt an der Maschine ausprobieren durften, ist dank der Absaugung sehr sauber, das Pulver backt zudem zusammen und fliegt kaum lose durch den Raum. Die Sauberkeit, mit der der gesamte Druckvorgang abläuft ist beeindruckend. Das gesamte System wirkt äußerst durchdacht, HP hat sich tatsächlich über den gesamten Prozess von der Vorbereitung bis zum fertigen Teil Gedanken gemacht, im Gegensatz zu manch anderem Druckerhersteller, der das Pulverhandling und das Auspacken mehr oder weniger dem Anwender überlässt. Hier ist alles aus einem Guss – und damit hat HP natürlich den gesamten Prozess auch qualitativ besser im Griff.