Siemens verzahnt seine Hardware- und Softwareangebote im Bereich der digitalen Produktentwicklung und Digitalen Fabrik immer stärker. Vom CAD-System bis hin zur Simatic-Steuerung laufen die Daten in alle Richtungen, flankiert von Teamcenter als Datenbackbone und Mindsphere für die IoT-Anbindung. Einen schönen Überblick über dieses runde Portfolio bot BCT seinen Kunden und Interessenten am Digital Technology Day 2017, der am 12. Oktober am Firmensitz in Willstätt stattfand.

Etwa 200 Besucher fanden den Weg nach Willstätt, der Event war wegen Terminkollisionen vom üblichen Termin im Juli in den Herbst verlegt und von zwei auf einen Tag verkürzt worden. Und auch die Kapazitäten schrumpften, so dass sogar einigen Interessenten abgesagt werden musste, weil in den Sälen kein Platz mehr war.

Diejenigen, die dabei sein konnten, erlebten ein reichhaltiges Programm mit interessanten und lehrreichen Keynotes und vielfältigen Fachvorträgen in drei Sälen parallel. Den Auftakt machten die beiden BCT-Geschäftsführer Klaus Erdrich und Jürgen Hillemann mit einem Vortrag zum Thema „Digitalisierung als Treiber für Innovation und Wettbewerbsfähigkeit“.

Dort zeigten sie, wie eng die Vernetzung von Entwicklungssoftware und Fertigungshardware inzwischen vorangetrieben wurde. Der Mechatronics Concept Designer ermöglichte schon die virtuelle Inbetriebnahme der Maschine, der Automation Designer geht nun noch einen Schritt weiter – beim Festlegen der Bewegungsabläufe am digitalen Modell entsteht im Hintergrund automatisch SPS-Code, der im TIA-Portal, der Programmier- und Betriebsumgebung für die Siemens Steuerungen, weiterbearbeitet und optimiert werden kann. Statt bei Null zu starten, kann der Programmierer einen quasi fertigen Code als Basis für Optimierungen und Anpassungen nutzen – 80 Prozent der Arbeit ist schon getan, die endgültige Ausgestaltung des Codes verbleibt beim Programmierer.

Es gibt nach den Worten Erdrichs und Hillemanns nicht den einen digitalen Zwilling, sondern mehrere – beispielsweise einen für die Produktentwicklung, einen für die Produktionsplanung und einen für die Produktion selbst. In einem Projekt mit Verpackungsmaschinenhersteller Bausch + Ströbel ließen sich durch konsequente Digitalisierung aller Prozesse und die Einführung digitaler Zwillinge 30 Prozent der Engineeringzeit einsparen.

Dazu sei ein ganzheitlicher Ansatz notwendig, der neben Innovationen und Architekturen auch Bildung beziehungsweise Know-how und Geschäftsmodelle berücksichtigt. Nicht jedes Produkt eigne sich für die Umsetzung in ein Dienstleistungsmodell, wo beispielsweise statt des Produkts „Kompressor“ die Dienstleistung „Lieferung der Druckluft“ Geld ins Haus bringt. Man müsse sehen, immer sehr nah am Kunden zu bleiben mit den neuen Geschäftsmodellen, zudem ist natürlich die Zuverlässigkeit der Produkte viel direkter spürbar, da man auch nach der Inbetriebnahme weiter verantwortlich bleibt.

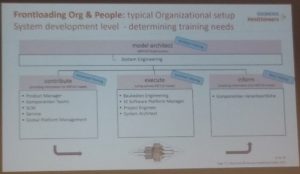

Es folgte ein äußerst lehrreicher Beitrag aus der Praxis. Dr. Roger Steims von Siemens Healthcare zeigte, „Wie ‚Frontloading‘ den Produktentwicklungsprozess bei Siemens Healthcare unterstützt.“ Er zeigte, dass die frühe Entwicklungsphase der beste Ort für die Optimierung des Prozesses ist, weil sich hier die höchsten Produktivitätssteigerungen erzielen lassen. Frontloading bedeute, „möglichst viele Fragen im Vorfeld der eigentlichen Konstruktion zu klären.“ Die richtigen Entscheidungen sollen früher fallen.

Sehr interessant war dabei, wie Dr. Steims auf den ersten Blick zweitrangige Dinge in den Blick rückte: Es nutzt nichts, aus technischer Sicht einen neuen, verbesserten Prozess zu implementieren, sondern es ist Unterstützung aus der Firmenleitung ebenso wichtig wie die Etablierung in Prozessen und Tools.

Unter den Fachvorträgen besuchte ich einen zum Thema NX CAM & additive Manufacturing. Es ist interessant, wie BCT und Siemens an die Themen herangehen – additive Fertigung ist durchaus unterschiedlich zum herkömmlichen CAM, aber am Ende ist ein 3D-Drucker nichts anderes als eine Maschine, die mit G-Code gesteuert wird – genauso wie eine CNC-Fräsmaschine. Also lassen sich viele Mechanismen aus dem herkömmlichen CAM in den AM-Bereiche übernehmen. Automatisierung hilft auch hier, die Produktivität zu erhöhen und Prozesse schneller und fehlerfreier zu durchlaufen.

Der BCT Digital Technology Day war einen Besuch wert, auch in der verkleinerten Form. Wie ich hörte, wird der Event im nächsten Jahr wieder zu gewohnter Größe geführt und zwei Tage dauern, dann lohnt sich der Besuch doppelt.