Man hätte meinen können, auf der falschen Messe zu sein, so stark war das Thema 3D-Druck präsent auf der SolidWorks World 2018. Viele Hersteller bieten Lösungen zur direkten Anbindung ihres Druckers an das CAD-System an, HP stellte auf der Kundentagung in Los Angeles eine neue Baureihe vor, die auch Vollfarb-3D-Druck.Teile erstellen kann. Desktop Metal überraschte mit einer Generative-Design-Software.

Nach wie vor ist der Export einer STL-Datei aus dem CAD-System und der Import in eine Druckvorbereitungssoftware, wo das Modell platziert und die Druckparameter definiert werden, die übliche Vorgehensweise auf dem Weg zum 3D-Druck. Die Druckvorbereitungs- beziehungsweise Slicer-Software ist entweder Open Source-Software oder eine des Druckerherstellers, die die Besonderheit des jeweiligen Geräts unterstützt.

Der koreanische 3D-Druckerhersteller Sindoh zeigte schon vor zwei Jahren ein Plugin für SolidWorks, das die Druckvorbereitung ins CAD-System integrierte, nun präsentierte das Unternehmen neue Drucker. Ebenso vertreten waren BigRep mit ihrem Riesendrucker, Formlabs und natürlich Stratasys, 3D Systems und HP.

HP nutzte die SolidWorks World sogar für die Präsentation einer neuen Druckerfamilie. Die vier Geräte der Jet Fusion 300/500-Familie sind kleiner und preiswerter als die Produktionssysteme der Baureihe 3200/4200/4210 und eher als Prototyping-Systeme oder für kleinere Unternehmen gedacht. Herausragend ist die Vollfarbfähigkeit der Drucker Jet Fusion 380 und 580. HP sprüht ja in seinem Jet Fusion-Verfahren mit einem Pagewide-Druckkopf bestimmte Flüssigkeiten in ein Pulverbett und verbackt diese Schicht dann. Die Produktionssysteme arbeiten mit einem bindenden (binding agent) und einem bindungshemmenden Agent (detailing agent), um die Außenflächen und -Kanten extrem genau definieren zu können. Die neuen Maschinen können sogar vier (340/540) beziehungsweise acht (380/580) Agents verarbeiten.

Mit vier Agents (binding, detailing, schwarz und weiß) können die Drucker Jet Fusion 340 und 540 schwarzweiße Objekte erzeugen, bei den Modellen 380 und 580 kommen neben binding und detailing die Farben CMYK zum Einsatz. Zwei Düsen sind aktuell nicht genutzt, stehen aber für zukünftige Entwicklungen zur Verfügung. Die Bauraumgröße beträgt 190 x 332 x 248 mm bei den 5xx-Modellen und 190 x 254 x 248 mm bei den 3xx-Schwestern. Die minimale Schichtdicke liegt bei 0,08 mm.

Beide Gerätegrößen haben die „Auspackstation“ integriert; das nicht genutzte Pulver im Bauraum wird automatisch abgesaugt und wiederverwendet. Bis zu 80 Prozent kann der Anteil an recyceltem Material betragen – aber das regelt die Maschine selbst. Die Preise der neuen Maschinen beginnen bei 50.000 Dollar, genaueres sollte zur Hannover Messe bekannt werden, wo Solidpro eins der neuen Geräte präsentieren wird.

Stratasys gab eine Zusammenarbeit Dassault Systèmes und Unlimited Tomorrow bekannt, dem Unternehmen des 22-jährigen Easton LaChapelle. Stratasys wird exklusiver Anbieter von 3D-Drucktechnologie für die Initiative und Organisation und will damit ein neues Zeitalter maßgeschneiderter, kostengünstiger und hochfunktioneller Armprothesen für jene einläuten, die sie am dringendsten benötigen. Unlimited Tomorrow wird in der Forschung, Entwicklung und Produktion dieser Prothesen vollständig mit Stratasys zusammenarbeiten. Das Unternehmen verstärkt dadurch seine aktuellen und geplanten Investitionen in die soziale Unternehmensverantwortung.

Herkömmliche Prothesenmodelle sind oft schwer, unhandlich und teuer – sie kosten den Betroffenen mindestens 20.000 bis hin zu 100.000 US-Dollar je Prothese. Kinder wachsen aus einem Modell schnell heraus und benötigen immer wieder eine neue Prothese. Unlimited Tomorrow revolutioniert die Herangehensweise an die Herstellung künstlicher Prothesen, indem es Digital-, Scan- und 3D-Druck-Technologien nutzt, um die Entwicklung zu rationalisieren und die Anzahl der Anpassungen zu reduzieren.

Desktop Metal, Hersteller des ersten „desktopgeeigneten“ Metalldruckers, überraschte – nicht mit einem neuen Drucker, sondern mit einer neuartigen Software zum Erzeugen optimierter, bionischer Strukturen. Das Unternehmen entwickelte mit Live Parts eine experimentelle Software, die die Prinzipien der Natur nutzt, um extrem leichte „bionisch geformte“ Teile zu entwickeln. Die typischen generative Design-Programme rechnen eine Vielzahl per Zufallsgenerator erzeugter Geometrien durch und optimieren dann denn besten Entwurf weiter, um eine passende Lösung für einen gegebenen, meist statischen Lastfall zu finden.

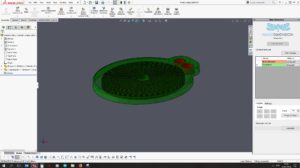

Live Parts arbeitet dagegen zellbasiert: An den Fixlagern werden „Saatzellen“ definiert, aus denen dann weitere Zellen in Richtung auf die Loslager wachsen. Dort angelangt, optimiert sich die Geometrie, wie dies auch bei Bäumen geschieht: Überlastete Zellen triggern das Wachstum weiterer Zellen rund um sie herum, wodurch das Teil an dieser Stelle dicker wird. Unbelastete Zellen sterben ab und werden als „Zellregen“ nach unten visualisiert.

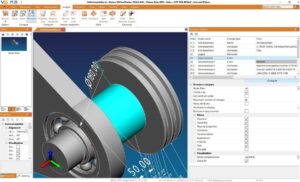

Chefentwickler Andy Roberts war unter anderem Product Designer bei der Entwicklung von Pro/Engineer beteiligt. Er erklärte, dass das Bauteil während des Wachsens durch „Gravitationswellen“ geschüttelt wird, was verhindert, dass das Design allzu sehr auf den definierten Lastfall hin optimiert wird, sondern ein gutes Allroundverhalten zeigt. Live Parts ist unter labs.desktopmetal.co als Plugin für SolidWorks erhältlich. Das Plugin erlaubt das Definieren von Constraints und Kräften vor der Übergabe an die Live Parts-Cloud, wo das Teil dann berechnet und als Netzgeometrie in SolidWorks zurückgespielt wird. Sehr cool. Probieren ist einfach: Die Software ist derzeit kostenlos.

Auch Nano Dimension hat ein SolidWorks-Plugin entwickelt. Das Unternehmen baut 3D-Drucker, mit denen sich elektronische Schaltungen erstellen lassen. Das Plugin ermöglicht nun die Konstruktion der Teile im CAD-System und die direkte Übertragung an den Nano Dimension-Drucker. Die Leiterbahnen lassen sich mit Hilfe des Plugins dreidimensional platzieren, Leiterplatten müssen keine „Platten“ mehr sein, sondern können sich dreidimensional an Geometrien anpassen.

Wie in jedem Jahr war die SolidWorks World wieder eine gute Gelegenheit, einen Schritt in die Zukunft zu schauen. Vieles ist heute schon nutzbar, anderes eher im Experimentierstadium. Allem gemeinsam ist die Zielrichtung hin zu immer stärkerer Integration – der Produkte wie der Werkzeuge.