Ultimaker hat sich einen Ruf als Lieferant sehr zuverlässiger und qualitativ hochwertiger Filament-3D-Drucker erarbeitet. Mit dem Ultimaker S5 hat das Unternehmen ein neues Modell herausgebracht, das ein großes Bauvolumen mit Profi-Qualität verbindet. Im Test soll der Ultimaker S5 zeigen, wie er sich im Alltag schlägt.

Das FDM-Verfahren, bei dem ein fadenförmiges Material (Filament) in einer Düse geschmolzen und aufgetragen wird, hat sich als Standardverfahren im Hobbybereich, aber auch bei den Einsteiger-Profimaschinen fest etabliert. Die Spanne reicht von Bastler-Bausätzen unter 200 Euro aus chinesischen Internetshops bis zu Produktionsdruckern wie den Fortus-Maschinen von Stratasys. FDM hat eine ganze Reihe von Vorteilen, unter anderem die breite Palette von einsetzbaren Materialien und das einfache Funktionsprinzip, das es ebenso einfach macht, extrem preiswerte Maschinen zu bauen wie extrem zuverlässige.

Der Markt für preiswertere Maschinen im Bereich um 1.000 bis 2.000 Euro ist unter dem Ansturm chinesischer Anbieter, die auf Basis von Standardkomponenten extrem preiswerte, aber auch extrem lausig konstruierte und gebaute Geräte auf den Markt brachten, nahezu völlig zusammengebrochen. Einige wenige Anbieter aus diesem Bereich konnten durch konsequente Professionalisierung überleben und bieten nun Geräte an, die sich für das Erstellen von Prototypen, Funktions- und Handmustern und vieles andere eignen. Die Kehrseite ist, dass sich diese Geräte aus dem Hobbybereich bis etwa 1.000 Euro komplett verabschiedet haben – aber Qualität ist nun einmal nicht kostenlos zu haben.

Einer davon ist der niederländische Hersteller Ultimaker, der seit 2011 seine Geräte anbietet, zunächst vor allem an Privatanwender, Schulen, Büchereien und Fablabs. Spätestens seit der dritten Generation Ultimaker 3 hat sich der Fokus auf professionelle Anwender verschoben. Ultimaker eignen sich sehr gut für Industriedesigner, kleinere Firmen oder Abteilungen größerer Firmen, die mit einem annahmbaren finanziellen Aufwand in den 3D-Druck einsteigen möchten, aber weder Zeit noch Ressourcen für die bei preiswerteren Geräten notwendige Bastelei haben. Entsprechend sind die Geräte qualitativ hochwertig gebaut.

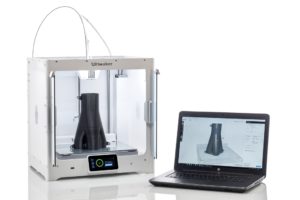

Mit dem Ultimaker S5 stellte Ultimaker im Frühjahr 2018 ein neues Modell vor, das eine konsequente Weiterentwicklung des Vormodells darstellt. Das Bauvolumen wurde in der XY-Ebene kräftig erweitert, so dass nun Teile bis 33 x 24 x 30 cm generiert werden können. Auch ansonsten ist die Ausstattung mehr als vollständig: Der Ultimaker S5 hat eine eingebaute Kamera, einen beleuchteten Bauraum, einen Touchscreen sowie USB-, WLAN- und Ethernetanschluss.

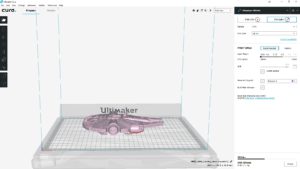

Auch unter Eigenbauern schon lange sehr beliebt ist die zugehörige Slicersoftware Cura, die in den letzten Versionen stark weiterentwickelt wurde. Auch hier wird inzwischen viel Wert auf einfache Bedienung ohne Spezialistenwissen gelegt. Die vielen möglichen Einstellungen zu Temperaturen, Geschwindigkeiten und Materialien lassen sich durch eine vereinfachte Darstellung der wichtigsten Parameter ersetzen, was das Vorbereiten eines Druckjobs sehr einfach macht.

Schon beim Auspacken und dem Aufbau zeigt sich die Sorgfalt des Herstellers: Der Drucker kommt in einem riesigen Karton, der auf allen Seiten gute zehn Zentimeter Sicherheitsabstand zum eigentlichen Verpackungskarton einhält. Der innere Verpackungskarton hat ein schlaues Detail: Er lässt sich nach oben vom Drucker abheben, so dass das Auspacken des immerhin fast 21 Kilo schweren Geräts einfacher fällt. In einer „Accessory Box“ sind die noch zu montierenden Teile beigefügt, darunter die Glasplatte, die das Druckbett bildet, zudem aber auch die verschiedenen Druckköpfe, Werkzeug und Schmiermittel.

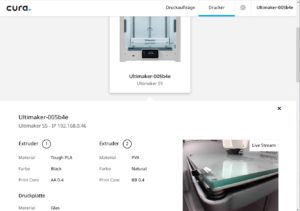

Ein Quick Start Guide hilft bei der Montage des doppelten Spulenhalters hinten am Drucker. Hier zeigt sich schon eine der Funktionen, die das Leben mit dem Ultimaker einfacher machen: In den Spulen der Originalmaterialien ist ein RFID-Chip installiert, über den der Drucker das installierte Material erkennt. Nach der Installation der Glasplatte und dem Einbau der zwei Bowdenrohre wird der Drucker erstmals eingeschaltet. Auf dem Touch-Farbdisplay wird der Anwender durch das Setup geführt. Dabei sorgt der Drucker dafür, dass der richtige Druckkopf – Printcore genannt – installiert ist. Der AA-Core verarbeitet praktisch alle Materialien, während der BB-Core speziell auf das mitgelieferte PVA-Material angepasst ist.

Der Ultimaker S5 hat zwei Druckköpfe, mit denen sich zwei Farben in einem Modell drucken lassen, wichtiger allerdings ist die Möglichkeit, neben dem normalen Druckmaterial das wasserlösliche PVA als Stützmaterial zu verwenden. So können Stützkonstruktionen, wie sie an überhängenden Bereiche des Modells notwendig sind, relativ einfach weggewaschen werden. Drucker mit einem Kopf erzeugen die Stützstrukturen aus demselben Material wie das Modell, so dass die Stützen nach dem Druck mechanisch entfernt werden müssen. Das sorgt für raue und unsaubere Oberflächen.

Die Druckköpfe lassen sich nach dem Lösen des Materialzuführröhrchens sehr einfach ausbauen. Dazu drückt man lediglich – nach dem Abklappen der Luftführung am Druckkopf – zwei Handgriffe zusammen und zieht den Printcore heraus. Im Lieferumfang des S5 sind zwei AA-Köpfe und ein BB-Kopf enthalten. Erstere sind für eine breite Palette von Materialien, letztere für PVA optimiert, so dass man mit den beiliegenden zwei AA und einem BB-Kopf sowohl mit zwei Farben wie mit PLA/PVA drucken kann.

Das Gerät erkennt, wenn beispielsweise zwei AA-Printcores installiert sind und PVA geladen werden soll, dann zeigt er eine entsprechende Warnmeldung an. Ist der Drucker per Netzwerk mit dem Rechner verbunden, auf dem Cura läuft, werden die geladenen Druckmaterialien automatisch in der Software eingestellt. Dankenswerterweise nutzt Ultimaker die RFID-Funktionalität nicht dazu, den Drucker auf die eigenen Materialien zu „verdongeln“, sondern es lassen sich Filamente aus beliebigen Quellen nutzen – dann müssen jedoch die Verarbeitungsdate wie Geschwindigkeiten und Temperaturen selbst in Cura hinterlegt werden.

Die Druckvorbereitung ist extrem einfach, Cura bietet sogar Plugins für verschiedene CAD-Systeme, so dass Modelle direkt aus dem CAD-System in den Slicer übertragen werden können. Es sind Plugins für Inventor, Blender, SolidWorks und NX sowie für die Freeware-Systeme OpenScad und FreeCAD verfügbar. Ich habe das SolidWorks-Plugin getestet. Das Makro für SolidWorks ließ sich mit Hilfe des angebotenen Tutorials sehr einfach installieren, lediglich der Speicherort des SolidWorks-Makros, das im CAD-System installiert werden muss, stimmte nicht mit den Angaben des Tutorials überein. Eine Suche unter „Benutzer“ nach „*.swp“ brachte die passende Datei schnell zutage.

Nach dem Installieren des Makros in SolidWorks wird das 3D-Modell sofort in Cura übertragen, dabei wird die Ausrichtung des Modells angepasst – in SolidWorks zeigt die Y-Achse nach oben, im 3D-Druckbereich ist die Z-Achse die Senkrechte. Dann stellt der Anwender die Schichtauflösung zwischen 0,06 und 0,4 Millimeter ein – was wiederum je nach installierter Düse weiter eingeschränkt wird, mit der mitgelieferten 0,4-Millimeter-Düse kann maximal 0,2 Millimeter pro Schicht gedruckt werden. Darüber hinaus muss nur noch der Füllgrad der inneren Struktur definiert werden sowie ob mit Stützmaterial und/oder einem Rand zur Erhöhung der Haftung auf der Druckplatte gearbeitet werden soll.

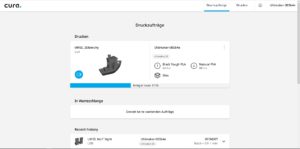

Ultimaker Cura berechnet ständig die Schichten mit und zeigt am unteren Ende des Fensters nach wenigen Sekunden die Druckdauer und den Materialverbrauch der aktuellen Einstellungen an. Dann bleibt nur noch das Abspeichern der Druckdatei beziehungsweise der Start des Drucks, wenn man direkt aus Cura heraus drucken möchte. Der Drucker lässt sich auch mit einer ganzen Reihe von Drucken in einer Warteschlange versorgen, die er nacheinander abarbeitet. Das erfordert allerdings nach jedem Druck das manuelle Entfernen des fertigen Druckobjekts.

Ich empfehle, die Daten auf einen USB-Stick zu laden und diesen direkt am Drucker einzustecken, dann benötigt der Drucker keinen zusätzlichen PC, der während des Drucks angeschaltet sein muss. Denn das kann dauern – Ultimaker hat sehr niedrige Geschwindigkeitsvorgaben hinterlegt, die einerseits für eine gute Qualität sorgen, andererseits die Druckdauer sehr lang werden lassen. Man kann die Druckgeschwindigkeiten im Expertenmenü manuell anpassen, aber eben auf eigene Gefahr – das PVA reagiert beispielsweise sehr stark negativ auf höhere Druckgeschwindigkeiten, die Schichten werden dann schnell so unsauber, dass die Stützwirkung nicht mehr gegeben ist. Alle Testobjekte wurden mit den vorgegebenen Geschwindigkeiten erstellt.

Während des Drucks kann man sich über das Webinterface des Druckers, in der Cura-Software über den Reiter „Monitor“ oder auch über die Ultimaker-App für Smartphones auf dem Laufenden halten. Es wird nicht nur das wahrscheinliche Druckende beziehungsweise die verbleibende Zeit angezeigt, die in der rechten vorderen Ecke des Druckers eingebaute Kamera ermöglicht einen Blick auf den laufenden Druckprozess. So lassen sich die üblichen Druckkatastrophen – beispielsweise, wenn sich das Objekt von der Bauplattform gelöst hat – sofort erkennen und der Druck stoppen. Ausgehendes Material ist übrigens kein Problem, der Drucker erkennt, wenn das Modell zur Neige geht, und pausiert den Druck, so dass man eine neue Spule einfädeln kann.

Die Qualität der Drucke ist über alle Kritik erhaben. Bei einer Schichthöhe von 0,06 Millimetern lassen sich die einzelnen Schichten kaum mehr erkennen, aber auch bei 0,15 Millimetern werden alle Details des Modells sauber abgebildet. Das Tough PLA von Ultimaker zeigt einen schönen, seidigen Glanz und ist äußerst stabil. Das Stützmaterial aus PVA sollte man zunächst soweit möglich mechanisch entfernen, also abbrechen oder -schneiden. Dann steckt man das Druckobjekt in warmes Wasser, wo sich das PVA teils auflöst, teils in eine klebrige, seifige Masse verwandelt, die man vom Modell abkratzen muss. Ultimaker selbst empfiehlt warmes, bewegtes Wasser – vielleicht wäre ein Magnetrührer mit Heizung, wie man ihn aus dem Chemieunterricht kennt, ideal für diesen Zweck.

Die Haftung der Modelle auf der Glasplatte – oft ein Problem bei FDM-Druckern, das einige Einstellarbeiten voraussetzt – ist fast schon zu gut, auch im abgekühlten Zustand waren manche Drucke kaum von der Platte zu entfernen. Schlimmer allerdings wäre mangelnde Haftung, insofern ist eine gute Haftung eher positiv als negativ zu sehen.

Der Ultimaker S5 ist ein hervorragender Drucker, der für Profianwender nach dem Prinzip „Fire & Forget“ funktioniert – man muss sich um nichts kümmern, der Drucker liefert ohne weitere Einstellarbeiten hervorragende Ergebnisse. Zusätzlich bietet das Gerät allerdings auch die Freiheit, beliebige Materialien zu nutzen und mit den Einstellungen zu spielen. So ist das Gerät auch für neue Materialien gerüstet. Die Verarbeitung und der Aufbau sind qualitativ hochwertig, was bei dem doch relativ hohen Preis auch zu erwarten ist. Und für Anwender mit größeren Bauteilen bietet der S5 nun das extra Bisschen Bauraum an, das sie brauchen.