Anatomie des digitalen Zwillings

Was ist ein digitaler Zwilling? Daran scheiden sich die Geister, Firmen definieren ihn sehr unterschiedlich – gerne anhand der Grenzen des eigenen Portfolios. Die Wikipedia definiert ihn wie folgt:

Ein digitaler Zwilling (engl. digital twin) ist eine digitale Repräsentanz eines materiellen oder immateriellen Objekts aus der realen Welt in der digitalen Welt. Es ist unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder zukünftig erst existieren wird. Digitale Zwillinge ermöglichen einen übergreifenden Datenaustausch. Sie sind mehr als reine Daten und bestehen aus Modellen des repräsentierten Objekts und können daneben Simulationen, Algorithmen und Services enthalten, die Eigenschaften oder Verhalten des repräsentierten Objekts beschreiben, beeinflussen, oder Dienste darüber anbieten.

Hier wird auch der Unterschied zwischen dem digitalen Zwilling und der bisherigen Datensammlung beispielsweise in einem PLM-System deutlich. Über die reinen Daten hinaus fügt das Konzept des digitalen Zwillings die Verknüpfung dieser Daten miteinander hinzu – in Form von funktionalen Beschreibungen, also „Wie interagieren die Bauelemente miteinander und warum“. Die „Darreichungsform dieser Verknüpfung sind Simulationen, Algorithmen oder Systembeschreibungen, wie sie aus dem Systems Engineering bekannt sind.

Je nach Blickwinkel bildet das Funktionsmodell oder das 3D-Modell das Gerüst des digitalen Zwillings, ich entscheide mich hier (zunächst) für das Geometriemodell. Nehmen wir den einfachsten Fall eines digitalen Zwillings zum Beispiel, dann wird schnell die inhärente Komplexität des Konzepts deutlich.: Der digitale Zwilling eines einzelnen Bauteils. Bauteile existieren nicht „einfach so“ – mal ausgenommen Normbauteile – sondern entstehen in einem Kontext.

Ein Bauteil entsteht als Teil einer Komponente, einer Baugruppe, einer Maschine, eines Maschinenparks, einer ganzen Fabrik. So ist es von Beginn an in einen Kontext eingebunden. Das Bauteil, wird zu einem bestimmten Zweck und genau abgestimmt auf diesen Zweck entwickelt. Material, Form und Aussehen werden durch die Funktion und die umgebenden Bauteile bestimmt. Die Geometrie entsteht als optimale Repräsentanz der Aufgabe, des Zwecks, der Funktion dieses Bauteils.

Schon das 3D-Modell ist weit mehr als nur die Geometrie. Es enthält nicht nur die 3D-Form des Teils, sondern sozusagen das „rich model“, also 3D-Geometrie plus Material, Farbe, Toleranzen und Anmerkungen und Fertigungsinformationen – eben das klassische MBD-Modell. Im klassischen PLM-Ansatz wird dieses 3D-Modell zum einen durch nichtgeometrische Informationen ergänzt: Teilenummer, Lieferanteninformationen, Revisionsnummer, Preis, Fertigungsablauf, Serviceinformationen, Dokumentationen und vieles andere.

Die dritte Komponente des Bauteils im digitalen Zwilling sind die Verknüpfungen – zum einen der Platz in der Hierarchie des Gesamtkontexts, zum anderen die Anforderungen oder Requirements, die andere Bauteile oder „der Kontext“ an das Bauteil stellen. Damit die Maschine funktionieren kann, muss das Bauteil bestimmte Anforderungen erfüllen und damit es diese Anforderungen erfüllen kann, braucht es eine bestimmte Form, ein Material und so weiter.

Interessant wird es abseits der Mechanik: Bei elektrischen Bauteilen sind die nichtgeometrischen Eigenschaften wichtiger als die geometrischen, wobei auch diese natürlich eine Rolle spielen, beispielsweise für das 3D-Modell einer bestückten Platine. Software schließlich hat gar keine Geometrie und die nichtgeometrischen Eigenschaften bestehen vor allem aus Funktionen und Algorithmen. Sie alle sind nichtsdestotrotz Bausteine des Produkts und digitale Zwillinge, die gemeinsam das Produkt beschreiben.

Eine Baugruppe ist dann die nächste Hierarchieebene, die mehrere Bauteile zu einem funktionalen und räumlichen Komplex zusammenfasst. Die Bauteile einer Baugruppe interagieren miteinander, um eine bestimmte Aufgabe zu erfüllen. Auch hier findet sich also der Dreiklang von 3D-Modell, nichtgeometrischen Informationen und Verknüpfungen – nach innen mit den Bauteilen, nach außen mit der nächsten Baugruppenhierarchieebene oder der Maschine.

Hier zeigt sich übrigens das Elend der unterschiedlichen Stücklisten, an denen man am Ende nicht vorbeikommt: Quer zu dieser schönen Hierarchiestruktur aus funktionalen und räumlichen Bauteilen, Baugruppen, Oberbaugruppen und so weiter gibt es weitere, in der Praxis relevante Strukturen. Ein typisches Beispiel ist der Motordichtsatz für ein Auto: Dieser enthält alle Dichtungen eines Motors von der Ölwanne über den Zylinderkopf bis hin zu Anbauaggregaten und Schnittstellen zu anderen Teilen des Autos. Der Dichtsatz ist ein wichtiges Element im Kontext von Ersatzteilverkauf und Service, enthält aber Bauteile aus ganz unterschiedlichen Baugruppen. Ein Eigenleben führt hier auch die Software, die viele Baugruppen miteinander verbindet, diese steuert oder diese zum Interagieren bringt.

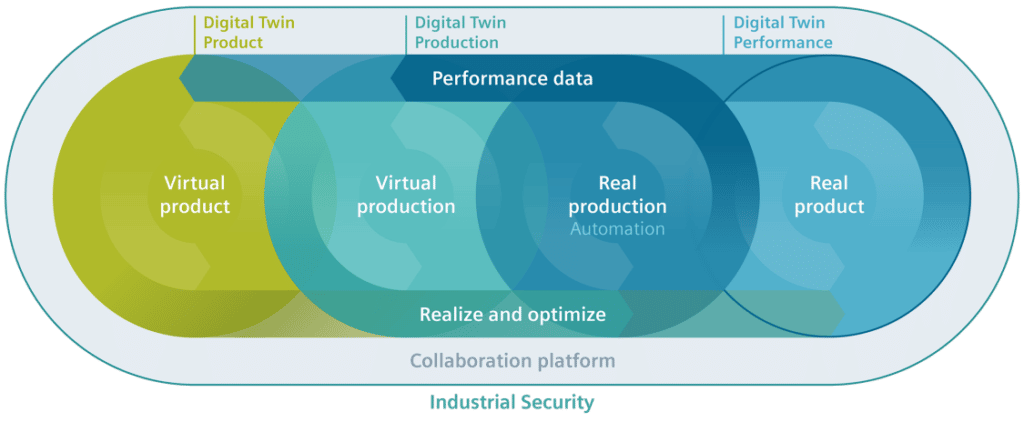

Es gibt also nicht nur einen digitalen Zwilling, sondern ganz viele: Jedes Bauteil hat einen und ebenso jede Baugruppe. Und natürlich deckt der digitale Zwilling nicht nur die Mechanik, sondern auch Elektrotechnik, Elektronik und Software ab. Zusammen bilden diese vielen digitalen Zwillinge den „digitalen Gesamtzwilling“ eines Produkts.

Alle Teile:

Wissen ist Macht, mehr Wissen ist mehr Macht?

Anatomie des digitalen Zwillings

Der reale Zwilling kommt ins Spiel

Der digitale Zwilling erwacht zum Leben

Alter Wein in neuen Schläuchen?