Gestern berichtete ich über die Formnext und die Zahlen des Jahres 2022. Hier nun die Highlights aus meinen Gesprächen auf der Messe.

In diesem Jahr zeigte beispielsweise Inkbit einen beeindruckenden Drucker, der auf der Messe Massenproduktion präsentierte. Inkbit-SVP Eric Bert sagte mir: „Andere haben ihre Beispielteile hinter Glas, wir haben sie in Körben zum Mitnehmen dastehen – der Drucker hier baut ja immer genügend nach.“ Inkbit zeigte bei seinem ersten Auftritt auf der Formnext den Drucker Vista. Er nutzt das Material Jetting-Verfahren, bei dem Harz über Druckköpfe direkt aufgebracht wird. Im Gegensatz zu ähnlichen Verfahren härten die Inkbit-Materialien nicht komplett unter UV-Beleuchtung aus, was diese Verfahren bremst – die Belichtung muss so lange dauern, bis die Schicht ausgehärtet ist. Bei Inkbit setzt das UV-Licht eine Kettenreaktion der Polymerisation in Gang, die eine ganze Weile dauert. So druckt der Inkbit Vista sozusagen „nass in nass“, die vorherige Schicht ist noch nicht ganz ausgehärtet, wenn die nächste Schicht aufgetragen wird. So verbinden sich die Schichten optimal.

Inkbit verzichtet deshalb auch auf den üblichen Rakel, mit dem die Druckoberfläche geglättet wird. Nach jeder Schicht fährt die Bauplattform nach rechts unter einen 3D-Scanner, der die Oberfläche vermisst, bei der nächsten Schicht wird dann die Materialmenge so variiiert, dass Dellen in der Oberfläche aufgefüllt werden – deshalb nennt Inkbit das Verfahren VCJ, Vision-Controlled Jetting.

Am Ende steht ein Materialblock in den Maßen 500 x 250 x 250 Millimeter, in dem die Druckteile in Supportstrukturen aus Wachs eingebettet sind. Der komplette Block wird in flüssiges Wachs getaucht, um diese Strukturen auszuwaschen, danach folgen weitere, automatisierte Reinigungsschritte. Die gesamte Nachbearbeitung ist automatisiert, das Wachsmaterial wiederverwendbar. Im Gerät kommen hochwertige Baugruppen zum Einsatz, so dass einem 24/7-Einsatz wenig entgegensteht. Die Bauteile aus dem Drucker sind beeindruckend – extrem präzise und fest, sogar weiche, eingedruckte Dichtungen sind möglich. Mit dem neuen Titan Tough Epoxy 85 Bietet das Unternehmen ein neues Harz, das nichts mit dem Werkstoff Titan zu tun hat, aber hart und elastisch zugleich ist. Es lassen sich daraus beispielsweise Gurtschnallen fertigen, die beim Ineinanderschieben einrasten und sich durch Druck auf die Schließteile öffnen.

Auch bei Carbon gibt es neue Materialien, hier setzt man auf dual cure-Materialien, die thermisch oder über UV-Licht aushärten, was die Materialauswahl erweitert. So lässt sich im Continuous Liquid Interface Production (CLIP)-Druck auch weiches Material wie PU oder Silikon verarbeiten. Auf der Formnext präsentierte das Unternehmen zwei neue, elastische EPU-Materialien: Zum einen EPU 43, das bei Druck dämpft und dann in die ursprüngliche Form zurückkehrt – wie man es in einer Schuhsohle nutzen würde. EPU 45 zum anderen nimmt maximale Belastung auf, kehrt dann aber nicht mehr komplett in die Ursprungslage zurück – hier wäre ein passender Einsatzzweck eine Innenpolsterung für einen Helm.

Carbon3D bietet einen eigenen Lattice Generator namens Design Engine, der CAD-Modelle einlesen und die 3D-Form dann mit komplexen Gittern füllen kann. Dabei lassen sich bestimmten Bereichen individuelle Elastizitäten zuweisen, was über Dicke und Dichte der Gitterstäbe umgesetzt wird. Die offene Materialplattform ermöglicht es Drittherstellern, Materialien für die Carbon-Drucker anzubieten. So bietet Henkel mit IND147 ein sehr hitzebeständiges Harz an, das unter anderem für den Formen- und Werkzeugbau nutzbar ist.

Bei Artec zeigte man ein Metrology Kit, das aus magnetischen Markern, Stäben mit Markern, einer Spiegelreflexkamera und weiterem Zubehör besteht. Ein weiterer Bestandteil ist die Einbindung in Artec Studio, die Scansoftware des Unternehmens. Aus den Bildern lassen sich hochgenaue 3D-Modelle errechnen. Das Metrology Kit eignet sich unter anderem, um relativ schnell große Strukturen wie eine Autokarosserie komplett zu erfassen, Detailscans mit Artecs Handscannern lassen sich dann sehr einfach im Modell positionieren, ausrichten und zu einem Gesamtscan verschmelzen.

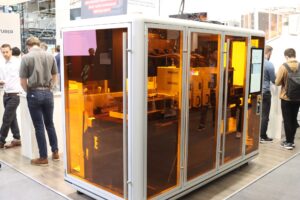

Stratasys nahm das Thema „Fertigung“ sehr ernst und zeigte eine Modellfabrik mit sechs Origin-Drucken, die von einem Roboterarm automatisch mit leeren Bauplattformen be- und nach dem Druck entladen wurden. Die Bauteile gelangten dann über ein Förderband in eine automatische Nachbearbeitungsanlage.

Stratasys hat mit dem Kauf von Riven eine interessante Technologie erworben: Mit Rivens 3D-Optimierungssoftware druckt man ein 3D-Teil und vermisst es dann dreidimensional. Die Riven-Software erfasst dann die Ungenauigkeiten des gedruckten Teils und verformt das Original-3D-Modell so, dass beim nächsten Druck die gewünschte Form optimal erreicht wird. Ganz neu ist die Investition in Axial 3D, ein Unternehmen, dessen Software DICOM-Daten, wie sie beispielsweise aus medizinischen Computertomografen kommen, automatisch in 3D-Modelle für den 3D-Druck verwandelt.

Schließlich öffnet Stratasys nach andren Geräten auch seinen FDM-Drucker F450 für Fremdmaterialien, so dass es jetzt drei Möglichkeiten gibt, den Drucker zu bestücken: Mit Stratasys-eigenem Material, zertifiziertem 3rd-party-Material oder man kann nun auch nach Erwerben einer entsprechenden Lizenz auf alle Parameter des Geräts frei zugreifen und eigene Materialien entwickeln und verarbeiten. Als Zielgruppe für diese neue Lizenz sieht Peter Alderath, General Manager DACH, vor allem für Forschungsunternehmen oder Universitäten.

Auch im Bereich der Software rund um 3D-Druck tut sich einiges, wie unter anderem Replique zeigt. Das Unternehmen, ein Venture der BASF-internen Startup-Schmiede Chemovator GmbH, bietet eine verschlüsselte 3D-Druck-Plattform an, über die Teile bei Partnern gedruckt werden können, ohne die Kontrolle über die Daten zu verlieren. Die Replique-Software erzeugt aus 3D-Daten Druckdaten für genau definierte Drucker, die dann auch nur für eine bestimmte Anzahl von Drucken gültig sind. Das ermöglicht es OEMs unter anderem, Ersatzteile bei einem lokalen Druckpartner nahe des Kunden zu drucken. CEO Max Siebert sagte „Wir wollen die Prozesse beim Kunden möglichst wenig stören“, weshalb Replique beispielsweise in ERP-Systeme eingebettet werden kann. So können Mitarbeiter auf gewohnte Weise Bestellungen auslösen.

Da die Druckparameter in der Datei unveränderlich festgelegt werden, ist sichergestellt, dass das Bauteil in der richtigen Qualität und mit dem richtigen Werkstoff gedruckt wird. Dabei ist es beispielsweise auch möglich, individuelle QR-Codes einzudrucken, um eine Rückverfolgbarkeit zu gewährleisten. Zudem werden Daten zurückgemeldet, wie der Druck ablief, so dass der Anbieter genau weiß, welche Teile in welcher Qualität hergestellt wurden.

Replique arbeitet mit zertifizierten Druckpartnern in Nordamerika, Europa, Australien, Indien und Südafrika zusammen, die verschiedene Druckverfahren und Materialien anbieten, beispielsweise FDM, SLS, MJF und SLM mit Polymeren, Metallen und Verbundwerkstoffen. Das Replique-Netzwerk sucht selbständig den passenden Partner mit den richtigen Fertigungstechnologien und freien Kapazitäten aus, so dass die Teile schnellstmöglich beim Kunden sind. CTO Nick Dinges erläuterte mir, dass das Interesse für ihre Technologie stark steigt, so nutzen Firmen in Großbritannien die Technologie, um ihre Teile in der EU zu drucken und so den zeitlichen Aufwand durch den Zoll zu umgehen.

Das war es erstmal von der Formnext, wie die Pressemitteilungen eintrudeln, folgt sicher noch die eine oder andere Neuigkeit.