Ich bin ja wirklich viel im Bereich 3D-Druck unterwegs, aber auch ich bin immer wieder überrascht, in wie vielen Ausprägungen, Gestalten und Umgebungen additive Technologien eingesetzt werden. Dieser Blogeintrag zeigt dies gleich zweimal: Zum einen geht es um eine hybride Maschine, die additive und subtraktive Fertigung vereint, zum anderen wird die auf einem Schiff eingesetzt. Im Prinzip alles logisch, in der Realität sicher ein technischer und logistischer Alptraum.

Die Phillips Corporation, ein US-amerikanischer Anbieter von Fertigungslösungen, hat in Partnerschaft mit der spanischen Meltio, Hersteller von Metall-3D-Drucktechnologien, und dem CNC-Maschinenhersteller Haas eine Maschine namens Phillips Additive Hybrid entwickelt, die sowohl fräsen – also subtraktiv bearbeiten – als auch additiv fertigen kann. Diese Maschine wird nun erstmals auf einem Schiff der US Navy betrieben, um auf großer Fahrt Ersatzteile und Werkzeuge herstellen zu können.

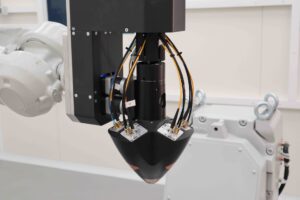

Meltio entwickelt und produziert einen 3D-Druckkopf mit mehreren Lasern, die einen zugeführten Metalldraht aufschmelzen und ablegen. Das LMD (Laser Metal Deposition)-Verfahren ermöglicht es, mit handelsüblichem Schweißdraht zu drucken, der in einer unüberschaubaren Vielfalt von Materialien verfügbar und wesentlich einfacher zu handhaben ist als das sonst im Metall-3D-Druck verwendete Pulver. Das Material lässt sich während des Druckvorgangs auch wechseln, so dass Multi-Material-Drucke möglich sind. Der Druckkopf kommt in eigenen Anlagen zum Einsatz, kann aber auch in andere Systeme integriert werden.

Phillips baut diesen Druckkopf nun in ein CNC-Bearbeitungszentrum von Haas ein. Durch die Entwicklung einer nahtlosen Verbindung zwischen den Steuerungen ist der Phillips Additive Hybrid in der Lage, herkömmliche Bearbeitungen mit einem additiven Fertigungsprozess unter Verwendung der Direct Energy Deposition-Technologie zu verbinden. Da 3D-gedruckte Metallteile praktisch immer in einem Bearbeitungszentrum nachbearbeitet werden müssen, beispielsweise um Oberflächen zu glätten und Anschraubpunkte maßgenau herzustellen, macht diese Kombination extrem viel Sinn. Das Ergebnis ist eine erschwingliche Lösung zur Herstellung und Reparatur von Teilen.

Das Phillips Additive Hybrid powered by Haas wurde im Rahmen einer Zusammenarbeit des Kommandanten der Naval Surface Force Atlantic und des Technologiebüros des Naval Sea Systems Command (NAVSEA) an Bord des amphibischen Angriffsschiffs USS Bataan (LHD 5) der Wasp-Klasse installiert. Das Phillips Additive Hybrid System basiert auf einer CNC-gesteuerten Haas TM-1-Fräsmaschine, die sich in einer schwimmenden Umgebung an Bord mehrerer Flugzeugträger als zuverlässig erwiesen hat. Dies wird das erste vom Naval Sea Systems Command geförderte Hybridsystem sein, das dauerhaft auf einem Schiff der US-Marine installiert wird und die Möglichkeit bietet, Stahlteile vor Ort additiv zu fertigen.

Mit der dauerhaften Installation des ersten 3D-Metalldruckers an Bord eines Schiffes treibt die US-Marine ihre Bemühungen voran, die Selbstversorgung der Schiffe und ihrer Besatzungen zu verbessern und die Lieferkettenvorlaufzeiten zu verkürzen, indem sie die additive Fertigung (AM) nutzt. Bei der additiven Fertigung nutzen die Bordingenieure verschiedene Materialien, um Teile aus 3D-Modelldaten herzustellen.

„Die Einführung der additiven Fertigung (AM) in den Marinebetrieb unterstützt die Einsatzbereitschaft und die Autarkie“, erklärt Rear Adm. Brendan McLane, Kommandeur der Naval Surface Force Atlantic. „Diese Drucker sind in der Lage, der Marine bei der Überwindung von Alterungsproblemen bei Schiffen und Systemen zu helfen, deren Lebensdauer in Jahrzehnten gemessen wird, und tragen direkt zu einer verbesserten Betriebsverfügbarkeit unserer Systeme und Schiffe bei“, sagt NAVSEA-Chefingenieur Rear Adm. Jason Lloyd.

Das Phillips Additive Hybrid System druckt 316L-Edelstahl, ein in Schiffssystemen der US Navy weit verbreitetes Material. Die additive Fertigung von Edelstahl an Bord von Marineschiffen bietet den Seeleuten Fertigungsmöglichkeiten auf industriellem Niveau, um einzelne Teile für Systeme zu drucken, die bisher nicht ohne Weiteres verfügbar waren, ohne dass das gesamte System zu deutlich höheren Kosten beschafft werden musste.

Der 3D-Druck mit der Meltio Engine hat zwei Vorteile: Er maximiert die Betriebsverfügbarkeit und reduziert die Anforderungen an die traditionellen und marinespezifischen Lieferketten. Darüber hinaus installierten die NAVSEA-Ingenieure einen zweiten 3D-Drucker zur Herstellung von Polymer- (Kunststoff-) Komponenten an Bord der Bataan. Mit diesem Drucker kann die Schiffsbesatzung jedes der mehr als 300 von der NAVSEA entwickelten AM Technical Data Packages ausdrucken, in denen die erforderliche Designkonfiguration und die Verfahren zur Herstellung eines Teils definiert sind, um dessen einwandfreie Funktion sicherzustellen.

„Phillips und Meltio sind stolz darauf, an der Installation von Phillips Additive Hybrid an Bord der USS Bataan beteiligt zu sein. Dies ist die erste additive Laser-Metallabscheidungs-Anlage (LMD), die an Bord eines Marineschiffes installiert wird“, sagte Brian Kristaponis, General Manager, Phillips Corporation, Hybrid Division. „Dies ist eine optimale Lösung für die US-Marine, die ihre Haas-Bearbeitungszentren um außergewöhnliche neue Additiv-Fähigkeiten erweitern möchte – alles in einer Maschine. Sie nutzen diese aufregende neue Technologie, um die Autarkie der eingesetzten Schiffe und ihrer Besatzungen zu verbessern.“

Die Bataan, ein Mehrzweck-Amphibienschiff, kann bei voller Besatzung mehr als 2.500 Matrosen und Marinesoldaten befördern und ist das fünfte Schiff der Wasp-Klasse der Marine. Sie wurde am 20. September 1997 in Dienst gestellt und ist das zweite Kriegsschiff der US Navy, das diesen Namen trägt. CVL-29 war ein kleiner Flugzeugträger der Independence-Klasse, der im November 1943 in Dienst gestellt wurde. Nachdem sie sowohl im Zweiten Weltkrieg als auch im Koreakonflikt gedient hatte, wurde CVL-29 1954 außer Dienst gestellt.

Die NAVSEA ist das größte der sechs Systemkommandos der Marine und für den Bau, den Kauf und die Wartung von Schiffen, U-Booten und Systemen für die US-Marine zuständig. Das Technologiebüro der NAVSEA ist in mehreren Bereichen der Forschung und Entwicklung bei der Bewertung von AM-Ausrüstung führend. Dabei werden nicht nur Daten von im Einsatz befindlichen Anlagen, sondern auch von Laboraktivitäten an Land verwendet, um ein kritisches Verständnis dafür zu erlangen, wie die Ausrüstung unter den Bedingungen an Bord funktionieren wird.

Rüstung hin oder her, wes ist eine faszinierende Idee, dass ein System – es könnte sich ja auch um eine Antarktisstation oder eine Raumstation handeln – seine Autarkie durch den Einsatz von AM-Maschinen erhöhen kann. Mit solchen Maschinen lassen sich direkt vor Ort Maschinenteile fertigen oder bestehende Teile durch Auftragsschweißen und Nachbearbeiten reparieren – vor wenigen Jahren war das noch reine Science Fiction. Der Replikator aus dem Star Trek-Universum, der beliebige Dinge herstellen kann, ist einen kleinen Schritt nähergerückt.