Vom 10.-12. Juli 2023 läuft die Realize Live Europe 2023, die Kundentagung von Siemens Digital Industries. Ich habe den ersten Veranstaltungstag besucht. Etwa 1.000 Kunden trafen sich im Münchener Hotel Infinity, mit über 65 Prozent war die Mehrzahl der Teilnehmer zum ersten Mal auf der ausverkauften Veranstaltung. Eine Vielzahl von Vorträgen informierte über die ganze Breite des Siemens-Softwareportfolios, zudem präsentierten Kunden ihre Lösungen – wie es die Teilnehmer der letzten Veranstaltung gewünscht hatten. Offensichtlich hat es sich für Siemens gelohnt, die Teilnehmerumfrage des letzten Jahres als Richtschnur für die diesjährige Veranstaltung zu nutzen, jedenfalls war die Realize Live seit Wochen ausverkauft.

Bob Jones, Executive Vice President, Global Sales and Customer Success, eröffnete die Veranstaltung mit einem Abriss über die Softwarephilosophie des Unternehmens. Er nahm das Motto der Veranstaltung als Aufhänger: „Joint he Transformation, Be the Change.“ Produkte, Prozesse, Produktion – alles werde immer komplexer, mehr und mehr Sensoren lieferten Informationen aus der Produktion, während Produkte mechatronisch seien. Zudem wollen Konsumenten nicht nur wissen, wo und wie etwas hergestellt wird, sondern auch welche Materialien enthalten sind.

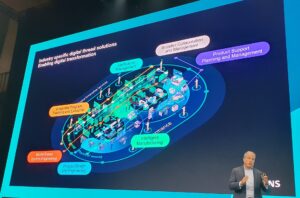

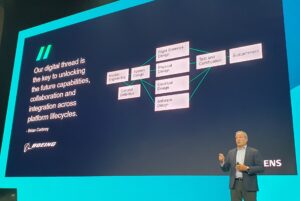

Digital Threads verknüpfen die einzelnen Entitäten von der Produktentstehungsphase bis zum Betrieb. Dabei gibt es für eine bestimmte Branche, Produktkategorie oder Produktion nicht nur einen, sondern mehrere Threads, die miteinander interagieren können. Jede Industrie habe dazu noch eigene Datenstrukturen, die es zu berücksichtigen gilt. Boeing arbeitet mit den Siemens-Produkten und nutzt Digital Threads nicht nur in neu entwickelten Produkten, sondern baut sie sogar nachträglich für bestehende Fluggeräte auf. Als weiteres Beispiel nannte Jones die Halbleiterindustrie, die in der Pandemie feststellen musste, wie zerbrechlich ihre Lieferketten sind.

Siemens bietet immer mehr seiner Produkte in einer Cloudversion an. Die Cloud mache die Software einfacher zugänglich und individueller, sagte Jones. „Alle unsere Produkte laufen auf einer einzigen Cloudplattform“, so Jones weiter, „wir können dabei analysieren, wie die Anwender die Software nutzen und sie auf Basis dieser Daten weiterentwickeln.“ Ein Elektronikunternehmen erreicht seit der Einführung des cloudbasierten Teamcenter X 54 Prozent geringere Cost-of-Ownership und eine 40 Prozent höhere Ladeperformance. Übrigens ist Cloud nicht nur für große Firmen – Siemens vertreibt seit 21 Monaten Cloudprodukte und der Anteil an KMU an den Käfern liegt bei 75 Prozent.

In einem Ausblick auf die laufende Entwicklung kam auch Jones nicht an der künstlichen Intelligenz vorbei. Siemens nutzt schon seit längerer Zeit Machine Learning in seinen Produkten, um die typischen Abläufe bei der Nutzung der Software zu analysieren. So kann die Software die üblicherweise als nächstes genutzten Befehle prominent anzeigen. In einer Zusammenarbeit mit Microsoft entwickelt Siemens eine Kopplung zwischen Teamcenter und Teams, um beispielsweise Fehlerreports in gesprochener Sprache ins System zu holen.

Jones zeigte, dass 70 Prozent aller Qualitätsprobleme nie an den Hersteller gemeldet werden, weil dies zu schwierig ist oder gar kein Kommunikationsweg bekannt ist. In einer kurzen Demo sprach eine Servicetechnikerin in Südostasien in ihrer Sprache einen Fehlerbericht ins System – ein Roboter schaltete wegen zu hohem Stromverbrauch immer wieder ab. Eine KI verschriftlicht die Meldung und übersetzt sie, so dass der Ingenieur beim deutschen Hersteller das Problem versteht. Er entwickelt – wiederum mit Hilfe einer KI – einen optimierten Steuercode, den er dann an die Technikerin schickt. Diese spielt das neue Programm auf die Robotersteuerung und das Problem ist gelöst.

Jones nannte in seiner Realize Live-Keynote vier weitere Partnerschaften beziehungsweise Investitionen, die in den letzten Jahren das Siemens-Portfolio erweitern und ergänzen: Die Übernahme von Supplyframe (2021), einem Anbieter von Marktplätzen für die Elektronik-Industrie, erweitert das Lieferketten-Know-How. Mit IBM erweiterte Siemens erst kürzlich sein Angebot im Bereich MBSE, während die Partnerschaft mit SAP (2020) eine engere Kopplung von Teamcenter mit dem ERP-System zum Ziel hat. Gemeinsam mit Nvidia baut Siemens seit 2022 am Industrial Metaverse.

Diese Partnerschaften waren auch Thema meines Interviews mit Klaus Löckel, CEO der DACH-Region bei Siemens Digital Industries Software, im Rahmen der Realize Live. Die Integration von Teamcenter und SAP ermöglicht es, die Stücklisten (Bill of Material, BOM) – so wie der jeweilige Kunde es bevorzugt – im einen oder im anderen System zu führen. Teamcenter bietet sich hier an, da das System seit Version 14 Multi-BOM-Funktionalität hat. Das ermöglicht es, alle Stücklisten – Engineering BOM, Manufacturing BOM, Service BOM, aber auch Elektronik-BOM – integriert zu verwalten und die jeweils passende Information an SAP zu liefern, wenn diese angefordert wird.

In Teamcenter lassen sich zudem Embedded-Software-Programme verwalten. Da die Entwicklungszyklen von Hard- und Software sehr unterschiedlich sind, ist es sehr wichtig, die passende Softwareversion zu einer bestimmten Hardware zur Verfügung zu haben – und das mit hoher Sicherheit. In letzter Zeit hatten solche Probleme mehrmals zu verspätetem Rollout neuer Fahrzeugmodelle geführt.

Aus den Teamcenter-Daten lassen sich dann auch direkt Daten für Metaverse-Anwendungen ableiten. Löckel berichtete, dass in der Siemens-Fertigung in Amberg – dort werden unter anderem Simatic-Steuerungen produziert – der aktuelle Stand der realen Fertigung per 3D-Scanner erfasst wird. So lassen sich Abweichungen vom Plan-Zustand direkt erfassen und im Metaverse miteinander vergleichen. Sobald ein Werker beispielsweise eine Palette umstellt, weil er die Teile darin dann besser greifen kann, wird dies erkannt und mit dem digitalen Zwilling abgeglichen. So wandern die vielen kleinen Optimierungen, die eine lebende Produktionsumgebung ständig verändern, dokumentiert und stehen zur Analyse zur Verfügung. So lässt sich der Einfluss jeder Optimierung auf die OEE (Overall Equipment Effectiveness = Gesamtanlageneffektivität) berechnen.

Dabei müssen in der Punktewolke die gescannten Objekte erkannt und mit den Objekten im digitalen Zwilling gematcht werden – und das möglichst automatisch, denn diese Aufgabe muss ja jeden Tag aufs Neue erledigt werden. Und durch die Visualisierung im Metaverse lassen sich die Optimierungen für jedermann erlebbar machen, auch ohne tiefes Fertigungswissen.

Auch Löckel sieht großes Potential in der KI, beispielsweise für das Schreiben und Optimieren von Programmen. Der Informatiker könne sich auf die Algorithmenentwicklung konzentrieren, während die KI diese Algorithmen dann in Code umsetzt. Generative KI ist demnächst in der Lage, aus 2D-Zeichnungen 3D-Modelle zu erzeugen – eine Lösung für das nach wie vor ungelöste Problem, wie man Altdaten in die digitalen Firmendatenbanken überführt. So könnte ein Unternehmen die gescannten Papierzeichnungen aller alten Produkte in die 3D-Welt holen und so für Service und Wartung verfügbar machen – und vielleicht findet sich in den alten Daten sogar die eine oder andere gute Idee, die heute noch weiterhilft?

Löckel bekennt sich zu offenen Standards. Siemens wolle daran mitarbeiten, in allen möglichen Bereichen Standards zu etablieren, die das Zusammenführen und miteinander Verwalten von Daten aus verschiedenen Quellen ermöglichen. Dies sei die Grundvoraussetzung, um einen wirklich umfassenden und vollständigen digitalen Zwilling zu erzeugen. Auch die eigenen Partnerschaften profitieren von diesen Standards.

Insgesamt war die Realize Live Europe 2023 ein schöner, runder Event. Die Sessions waren teils so gut nachgefragt, dass die Teilnehmer bis zur Saaltür hinaus standen und die Vorträge verfolgten. Ich bin sicher, dass auch die Anwendervorträge, die vor allem an den beiden Folgetagen liefen, gut besucht waren. Ich kann Siemens-Lösungsanwendern die Veranstaltung nur empfehlen.