Die finnische Softwareschmiede Visual Components entwickelt und vertreibt die gleichnamige Lösung zur 3D-Simulation von Fabrikanlagen und präsentiert jetzt die neue Version Visual Components 4.9. Der Anwender kann Roboter, Bearbeitungzentren, Greifer, Fördertechnik und viele andere Komponenten aus einer Datenbank auswählen, dreidimensional anordnen und miteinander verknüpfen. So lassen sich Fertigungsvorgänge simulieren und analysieren. Der Clou dabei ist, dass beispielsweise die in der Simulation definierten Bewegungen eines Roboters in ein CNC-Programm umwandeln, das dann den realen Roboter steuert. Ebenso lassen sich bestehende Roboterprogramme in die Simulation übernehmen.

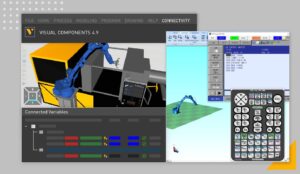

Mit Visual Components 4.9 bietet die Lösung für Fertigungssimulation und Roboter Offline-Programmierung (OLP) unter anderem verbesserte Design- und Kollaborationsmöglichkeiten mit Sub-Layouts, eine erweiterte Roboterkonnektivität mit Kawasaki und Yaskawa, neue und umgestaltete OLP-Kalibrierungswerkzeuge sowie vereinfachte robotergestützte Montagevorgänge. Damit sorgt Visual Components 4.9 für mehr Klarheit in der Produktionsplanung und -optimierung von Fertigungen und ermöglicht es Anwendern insbesondere größere Fertigungs- und Integrationsprojekte einfacher und effizienter abzuwickeln.

Mit Sub-Layouts besser designen, organisieren und zusammenarbeiten

Große und komplexe Fabriklayouts lassen sich in Visual Components 4.9 mithilfe von Sub-Layouts in übersichtliche, verwaltbare Abschnitte unterteilen, sodass sich Anwender besser auf das Design und die Änderungen konzentrieren können. Insbesondere bei Projekten mit mehreren Beteiligten können die verschiedenen Ebenen eines Layouts zu einer Strukturierung beitragen, die eine effiziente Navigation und ein Verantwortungsmanagement ermöglicht. Die Komponenten lassen sich nach Typ, Marke oder einer beliebigen benutzerdefinierten Variable gruppieren und hierarchisch verschachteln.

Konnektivität mit Kawasaki- und Yaskawa-Robotern

Visual Components bietet für führende Roboterherstellern wie ABB, Doosan, Fanuc und KUKA-Roboter bereits seit längerem Konnektivität-Plugins. Mit der Aufnahme von Kawasaki und Yaskawa in die Lösung vervollständigt das Unternehmen seine Lösung. Die Konnektivität-Plugins sorgen für einen vereinfachten Prozess des Imports, der Simulation und der Ausführung von Roboterprogrammen, um reale Szenarien mit genauen Zykluszeiten und Bewegungen zu imitieren. Durch die Integration der proprietären Robotersoftware von Kawasaki (K-Roset) und Yaskawa (MotoSim) mit fortschrittlichen Simulationsfunktionen bietet Visual Components 4.9 eine zuverlässige und zeitsparende Lösung für die Programmierung und den Einsatz der Roboter. Anwender können ihr Fertigungslayout simulieren, Roboterprogramme zusammen mit Speicherprogrammierbaren Steuerungen testen und alles in einer einzigen Umgebung validieren.

Intuitive Roboterkalibrierung in Visual Components 4.9

Visual Components 4.9 bietet Anwendern bessere Möglichkeiten, den OLP-Kalibrierungsprozess durch intuitive, benutzerfreundliche Schnittstellen zu steuern. Geführte Anweisungen und detaillierte Berichte reduzieren die Fehlerwahrscheinlichkeit und optimieren den Kalibrierungsablauf. Die neu gestalteten Werkzeuge zur Kalibrierung stellen sicher, dass jede programmierte Bewegung genau die beabsichtigten Aktionen in der realen Roboterzelle widerspiegelt.

Zeitsparende robotergestützte Montagevorgänge

Die neuen Setup-Tools, einschließlich der automatischen Generierung und Optimierung von Roboterbahnen, sorgen für eine reibungslosere Konfiguration der Montageaufgaben. Sie unterstützen die Überprüfung und Validierung von Montagesequenzen in einer virtuellen Umgebung und stellen sicher, dass jede geplante Roboteraktion durchführbar und für die reale Anwendung optimiert ist. Das Ergebnis ist eine leistungsstarke und vielseitige Software, die ein breites Spektrum von Roboter-Montagevorgängen, unter anderem Anwendungen wie Schweißen, Kleben und Schrauben, unterstützt.

Ich habe mir Visual Components schon einige Male angesehen und bin beeindruckt, mit welchem Realitätsgrad die Software eine Fertigung simuliert. Flaschenhälse oder andere Probleme im Prozess lassen sich sehr schnell erkennen und in der Simulation optimieren und neu analysieren. So zeigt sich schnell, ob eine Veränderung – die ja viel Geld kosten kann, wenn beispielsweise zusätzliche Maschinen angeschafft werden müssen – den gewünschten Effekt hat. Insofern kann Visual Components viel Geld sparen und helfen, die Fertigungsprozesse optimal zu gestalten.